A Perforovaný plech z uhlíkové oceli je univerzální materiál používaný v architektuře, filtraci, akustice a průmyslových aplikacích. Tento průvodce vás provede celým výrobním procesem - od výběru surovin až po kontrolu po výrobě - a upozorní na základní body kontroly kvality, které zajišťují konzistentní a vysoce výkonné desky.

1. Výběr surovin

Prvním krokem je výběr správného svitku nebo plechu z uhlíkové oceli. Mezi klíčové faktory patří obsah uhlíku, mez kluzu, tolerance tloušťky a povrchová úprava. V případě potřeby uveďte normy ASTM nebo EN a vyžádejte si certifikáty o zkouškách ve válcovně (MTC) pro ověření chemických a mechanických vlastností. Výběr správné třídy snižuje deformace a zlepšuje děrovatelnost.

2. Příprava a vyrovnání desky

Před perforací se plechy srovnají a vyrovnají, aby se odstranilo nastavení svitku a vnitřní pnutí. K vyčištění povrchu a zlepšení rovnoměrnosti lze použít vyrovnávací stroje a tryskání. Přesné vyrovnání snižuje tvorbu otřepů a zlepšuje přesnost otvorů.

3. Nástroje a metody děrování

Existuje několik metod děrování a řezání: mechanické děrování, děrování CNC a řezání laserem.

- Děrování věží je cenově výhodný pro standardní kulaté, čtvercové a šestihranné vzory.

- CNC děrování umožňuje vlastní rozvržení a smíšené vzory.

- Řezání laserem poskytuje nejčistší hrany pro složité tvary.

Záleží na výběru nástrojů: kalené razníky a matrice přizpůsobené tloušťce materiálu prodlužují životnost nástroje. Progresivní děrování a pečlivá kontrola posuvu snižují deformace a zmetky.

4. Návrh vzorů a vnořování

Optimalizujte vzor otvorů tak, abyste vyvážili volnou plochu, strukturální integritu a výtěžnost materiálu. Správné vnoření minimalizuje zmetky a snižuje náklady. Zvažte minimální vzdálenosti okrajů, abyste zabránili vytržení a zajistili, že si panely zachovají pevnost při manipulaci a instalaci.

5. Odjehlování a dokončovací práce

Po perforaci se odjehlením odstraní ostré hrany a otřepy způsobené děrováním. Možnosti povrchové úpravy zahrnují pískování, moření, zinkování, práškové lakování nebo lakování v závislosti na odolnosti proti korozi a estetických požadavcích. U pozinkovaných plechů zkontrolujte tloušťku a rovnoměrnost nátěru.

6. Zploštění a uvolnění stresu

Perforované plechy často vyžadují konečné vyrovnání a odlehčení napětí, aby se odstranilo zkreslení způsobené děrováním. Tepelné zpracování nebo řízené ohýbání může obnovit rovinnost. Po těchto krocích by měla být provedena konečná kontrola tloušťky.

7. Kontrola rozměrů a tolerance

Klíčové rozměrové kontroly zahrnují celkovou velikost plechu, průměr otvoru, rozteč, soustřednost a pravoúhlost hran. Pro přesnou práci používejte kalibrované verniery, optické komparátory nebo souřadnicové měřicí stroje. Zaznamenávejte tolerance podle specifikací zákazníka.

8. Mechanické vlastnosti a povrchové zkoušky

Provádějte zkoušky tvrdosti, tahové zkoušky (pokud jsou vyžadovány) a zkoušky povrchové přilnavosti nátěrů. U aplikací, kde je kritická pevnost, ověřte mez kluzu a prodloužení podle stanovené normy. U lakovaných nebo potažených plechů proveďte zkoušky solnou mlhou a kontrolu přilnavosti.

9. Otevřená plocha a akustický/průtokový výkon

Změřte procento volné plochy a ověřte, zda odpovídá konstrukčním požadavkům na průtok, filtraci nebo akustické vlastnosti. Pomocí softwaru pro analýzu obrazu nebo fyzického měření ověřte rozložení velikosti otvorů a otevřenou plochu.

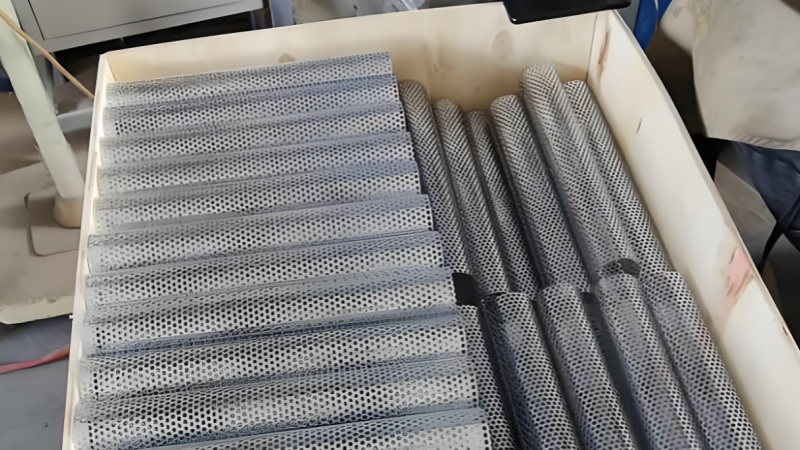

10. Vizuální kontrola a balení

Vizuální kontrola zachytí povrchové vady, problémy s povlakem nebo nesrovnalosti ve vzoru. Zabalte archy s ochrannou proložkou (např. kraftový papír nebo plastová fólie) a zajistěte je na paletách, aby nedošlo k poškrábání během přepravy. Označte šarže zřetelně informacemi o sledovatelnosti.

11. Běžné problémy s kvalitou a nápravná opatření

- Otřepy a ošoupané hrany: upravte vůli nástroje nebo vyměňte opotřebované razníky.

- Zkreslení a deformace: zlepšit vyrovnávání, upravit rychlost posuvu nebo použít operace pro snížení napětí.

- Vady nátěru: zajistit správnou přípravu povrchu a dodržovat parametry nátěrové lázně.

- Nesprávné velikosti otvorů: rekalibrovat razníky nebo parametry laseru a zkontrolovat odchylku tloušťky materiálu.

12. Řízení kvality a sledovatelnost

Zavedení dokumentovaného systému řízení kvality (QMS) se záznamy o šaržích, kontrolními seznamy a archivací MTC. Sledovatelnost od surového svitku po hotový plech chrání výrobce i zákazníka a zjednodušuje reklamace.

13. Tipy pro zadavatele a kupující

- Poskytněte podrobné výkresy se vzorem otvorů, třídou materiálu a výkresy tolerancí.

- U kritických aplikací si vyžádejte vzorové panely před plnou výrobou.

- Zvažte úpravu hran a montážní otvory jako součást rozsahu výroby.

Základem spolehlivé uhlíkové oceli je důsledný, dobře zdokumentovaný výrobní proces v kombinaci s přísnou kontrolou kvality. perforovaný plech výroba. Díky kontrole výběru materiálu, nástrojů, povrchových úprav a kontroly mohou výrobci dodávat výrobky, které splňují konstrukční, estetické a funkční požadavky.