Ocelové plechy se čtvercovými otvory jsou široce používány v průmyslových zařízeních, systémech pro úpravu vzduchu, filtraci, akustické regulaci a moderních fasádách budov. Kromě základního děrování zahrnuje výroba těchto desek přesnou kontrolu surovin, nástrojů, parametrů děrování, následného zpracování a konečné kontroly.

Tento článek vysvětluje kompletní výrobní postup a praktické zásady návrhu rozměrů otvorů a roztečí, poměr volné plochya vzory uspořádání. Pochopení těchto základů pomáhá inženýrům specifikovat nákladově efektivní perforované ocelové plechy které splňují konstrukční a funkční požadavky.

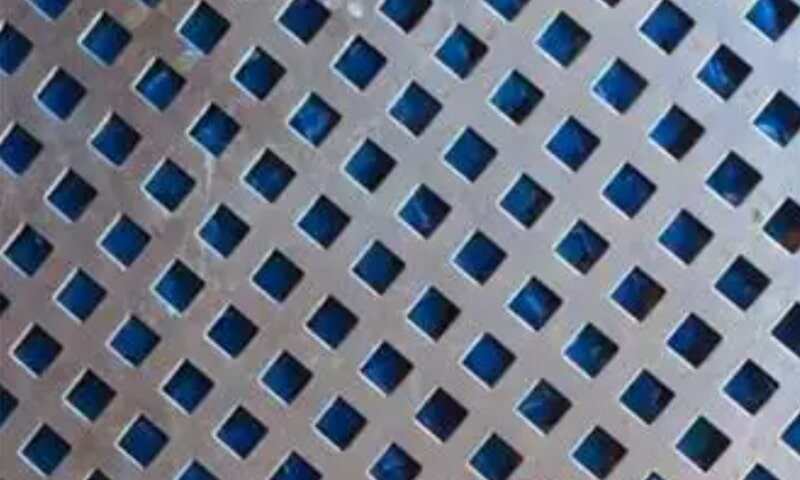

Perforované plechy se čtvercovými otvory

Plechy se čtvercovými otvory jsou univerzální a běžně se používají ve filtraci, akustice a dekorativních aplikacích. Nabízejí čistý, geometrický vzor otvorů.

Výrobní pracovní postup: Od ocelového plechu k hotovému děrovanému plechu

Kvalita začíná dlouho před vyražením první dírky. Každý krok ovlivňuje přesnost, vzhled a výkon.

1. Výběr surovin: Vytvoření stabilního základu

Kvalita surového plechu určuje stabilitu geometrie otvoru. Mezi vhodné materiály patří uhlíková ocel, nerezová ocel (304/316L), pozinkované substráty a hliníkové slitiny.

Kontrola inženýrů:

- tolerance tloušťky

- rovinnost povrchu

- stav nátěru (pokud se použije)

- tvrdost a mechanické vlastnosti

Nerovnoměrná tloušťka nebo povrchové vady mohou vést k deformaci při děrování nebo k nestejným rozměrům čtvercových otvorů.

2. Příprava nástrojů: Kontrola přesnosti otvorů

Sady razníků a matric určují přesnost velikosti a rozteče otvorů. U perforace čtvercovými otvory je třeba věnovat zvláštní pozornost vlastnostem formy:

- přesná vůle mezi razníkem a matricí

- kolmé umístění, aby se zabránilo naklonění stěn otvoru.

- nástrojový materiál odolný proti opotřebení, jako je HSS nebo karbid.

Před sériovou výrobou se ověřuje zkušebním děrováním:

- tolerance rozměru otvoru

- výška otřepů

- přítlak a rychlost děrování

- deformace nebo deformace plechu

Drobné úpravy zde zabrání pozdějším nákladným výrobním vadám.

3. Tvarování perforací: Výběr správné metody

Mezi běžné metody perforace patří:

Perforace při ražbě

- nákladově nejefektivnější pro velkosériovou výrobu.

- musí kontrolovat rychlost děrování a tonáž, aby nedošlo k deformaci.

Laserová perforace

- minimální tepelná deformace

- vynikající přesnost pro malé otvory a přizpůsobené uspořádání

Perforace plazmy

- vhodné pro silnější desky a velké rozměry otvorů

U silnějších rozměrů pomáhá vícestupňové děrování rozložit napětí a chránit nástroje.

4. Následné zpracování a povrchová úprava

Po perforaci mohou desky vyžadovat:

- odstraňování otřepů pro odstranění ostrých hran

- vyrovnání nebo vyrovnání pro odstranění zkreslení při děrování.

- povrchová ochrana: zinkování, práškové lakování, lakování, eloxování nebo pasivace.

- řezání na konečnou velikost panelu

Tyto kroky přímo ovlivňují odolnost proti korozi, bezpečnost a vzhled pro architektonické použití.

5. Závěrečná kontrola a zajištění kvality

Kontroly obvykle zahrnují:

- ověření velikosti otvoru a rozteče

- výpočet poměru volné plochy

- výška otřepů a hladkost hran

- kontrola povrchových vad (škrábance, rez, nerovnoměrný nátěr).

- tahové nebo ohybové zkoušky pro konstrukční aplikace.

Do konečného balení a expedice se dostanou pouze výrobky, které splní všechny požadavky na kontrolu.

Navrhování vzorů se čtvercovými otvory: Funkční a ekonomické principy

Při rozhodování o vzoru otvorů by měla být vyvážena funkčnost, vyrobitelnost a náklady.

Cíle funkčního návrhu

Různé aplikace vyžadují vyladěné volné plochy:

- větrání a chlazení → větší poměr otevřené plochy

- filtrace a třídění → velikost otvorů odpovídá velikosti částic

- akustika → malé otvory zlepšují absorpci středních a vysokých frekvencí

- ochranné kryty → prioritou je pevnost a odolnost

Funkční cíl určuje rozměr otvoru, rozteč a tloušťku desky.

Úvahy o vyrobitelnosti

Návrháři by se měli vyhnout vzorům, které zpomalují výrobu nebo poškozují nástroje:

- délka strany otvoru ideálně ≥ 1,5× tloušťka plechu pro děrování

- šířka pásu (velikost rozteče otvorů) by měla být ≥ tloušťky materiálu.

- rozložené vzory zvětšují otevřenou plochu, ale vyžadují vyšší přesnost formy.

Nedostatečná šířka pásu může způsobit praskání nebo deformaci při děrování.

Ekonomické principy

Kontrola nákladů při zajištění kvality:

- zamezení zbytečné různorodosti velikosti otvorů v jedné desce.

- pokud je to možné, používejte standardní rozměry nástrojů

- optimalizovat rozteč otvorů, aby se snížil počet otvorů a zkrátila doba děrování.

- výběr nákladově efektivních nátěrů při mírném vystavení korozi.

Vyvážení materiálu a designu vede k předvídatelnějším jednotkovým cenám.

Standardizace a flexibilní přizpůsobení

Katalogové normy zvyšují efektivitu výroby, ale inženýři mohou vyžadovat:

- speciální velikosti otvorů

- upravený poměr volné plochy

- jedinečné vzory pro architektonickou estetiku

- silnější podklady pro těžké stroje

Flexibilní přizpůsobení splňuje tyto potřeby při zachování proveditelnosti výroby.

Závěr a další kroky

Ocelové plechy se čtvercovými otvory vyžadují pečlivé plánování - od získávání materiálu přes návrh formy, geometrii otvorů, následné zpracování až po konečnou kontrolu. Pochopení principů vzoru otvorů i vyrobitelnosti umožňuje inženýrům specifikovat výrobky, které vyvažují trvanlivost, průtok, akustiku, náklady a vzhled.

Pokud potřebujete perforované ocelové plechy se čtvercovými otvory na míru, včetně kusových zakázek nebo hromadné výroby v různých tloušťkách, materiálech, velikostech otvorů a poměrech volné plochy, kdykoli se na nás obraťte.

Kontaktujte nás

Pro výkresy, RFQ nebo technické konzultace:

E-mail: info@perfsheet.com

Okamžitě vám odpovíme a nabídneme pomoc s návrhem a cenovými možnostmi.