Praktické výrobní pravidlo: otvor ≥ tloušťka

Pro silně perforované práce, je všeobecně rozšířeným pravidlem, že průměr otvoru by neměl být menší než tloušťka desky.. Tato směrnice existuje proto, že vyražení otvoru menšího než tloušťka plechu soustřeďuje smyk a ohyb uvnitř dvojice razník/lis, což zvětšuje velikost otvoru. frézy, opotřebení nástrojůa možnost zlomení razníku. Průmyslové technické reference a dodavatelé děrování uvádějí stejný minimální poměr 1:1 jako základní pro uhlíkové oceli a hliník; slitiny s vyšší pevností obvykle vyžadují větší poměr otvoru k tloušťce nebo alternativní postupy.

Proč je důležité pravidlo "otvor ≥ tloušťka"

- Zatížení a životnost nástroje: Menší otvory zvyšují smykové napětí v razníku a matrici, což zkracuje životnost nástroje a prodlužuje prostoje při údržbě.

- Kvalita otřepů a hran: Pokud je otvor blízko tloušťky nebo pod ní, vytváří se v zóně oddělování slimáků vyšší otřepy a horší střižná linie.

- Integrita části: Malé otvory v silném plechu mohou způsobit lokální zkreslení nebo zpevňování práce kolem otvoru, což má vliv na následnou montáž nebo uložení.

Limity na obou koncích: co se stane, když jsou otvory příliš malé nebo příliš velké

Pokud je otvor příliš malý (blízko tloušťky nebo pod ní).

- Nadměrná síla úderu a vyšší tonáž na otvor - znamená zvýšení výrobních nákladů.

- Rychlé opotřebení razníku/výlisku, zadírání a vyšší výšku otřepů - což si často vynutí předčasnou výměnu nástroje.

- Vyšší míra šrotu z roztržených okrajů nebo zaseknutých slimáků.

Pokud je otvor v poměru k tloušťce velmi velký

- Zmenšená zbývající šířka pásnice (mostu) mezi otvory, což snižuje tuhost konstrukce a může způsobit lokální poddajnost při zatížení.

- Roztržení nebo prodloužení hran během formování nebo provozu, pokud je šířka mostu nedostatečně navržena.

- Pro velmi velké otvory (blížící se šířce listu nebo velké otevřené plochy), alternativní procesy (laser, plazma, vodní paprsek nebo CNC děrování se sekundárním vyztužením).

Perforované desky pro velké zatížení

Potřebujete vyrobit silný perforovaný plech podle výkresu? Náš program podporuje tloušťku 2,75-30 mm, až 6000 × 1500 mm, s kulatými/čtvercovými/šestiúhelníkovými/drážkovými vzory a navíc umožňuje řezání na míru a ochranu povrchu pro průmyslové instalace.

Praktická pravidla pro navrhování a doporučené kontroly

Tyto technické kontroly použijte při specifikaci a při kontrole proveditelnosti v dílně:

- Vycházejte z výchozího stavu 1:1 - požadovaný průměr otvoru ≥ deska tloušťka jako výchozí pro děrování většiny uhlíkových a nízkolegovaných ocelí. U nerezových a vysokopevnostních slitin zvažte zvětšení průměru otvoru nebo použití laserového řezání.

- Zkontrolujte minimální šířku mostu (pásu) - nejmenší neperforovaná vzdálenost mezi otvory (někdy se nazývá c nebo bar) by měly být dimenzovány na požadované mechanické zatížení a tuhost. Obvyklé praktické minimum se pohybuje v řádu materiálu tloušťka; těsnější mosty jsou možné, ale zvyšují riziko zkreslení.

- Vymezení děrování/výlisku - udávají celkovou vůli jako procento tloušťky materiálu; běžné praktické rozsahy používané v průmyslu jsou zhruba tyto 10-20% celkem (tj. 5-10% na stranu jako konzervativní výchozí bod pro mnoho ocelí). Správná vůle snižuje výšku otřepů a prodlužuje životnost nástroje, ale nadměrná vůle představuje riziko vytažení broků. Vždy se poraďte s výrobcem nástrojů nebo dodavatelem matric.

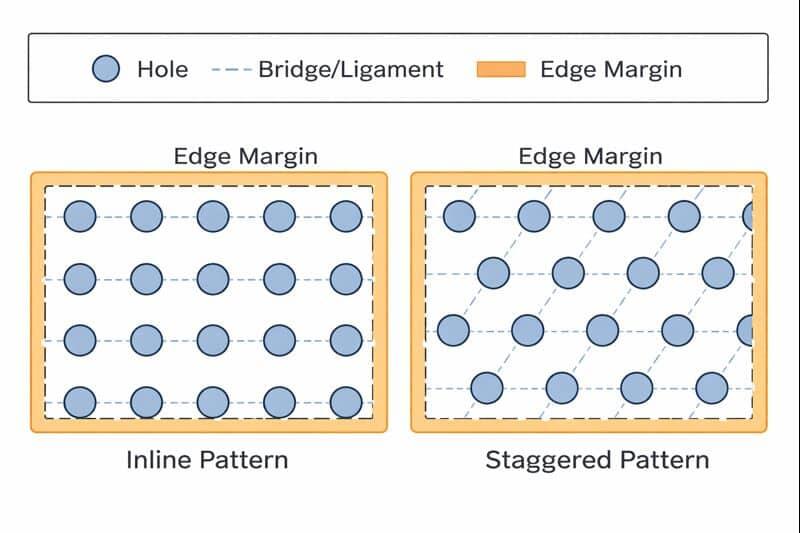

- Výška a vzor - těsné rozteče zvyšují kumulativní tonáž a riziko deformace desek. U hustých vzorů zvažte rozložení s odstupňováním (např. 60° odstupňování), aby se zachovala tuhost a rozložilo napětí.

- Kombinace materiálu a tloušťky - ověřit proveditelnost u výrobce. Například 2,75-30 mm rozsah tloušťky a 3-300 mm rozsah otvorů je technicky možný u všech metod, ale náklady a metody (děrování vs. laser vs. vodní paprsek) se budou lišit podle přesných kombinací. Pro okrajové případy použijte dílenské zkoušky. (Při zadávání zakázek použijte specifikace na stránce výrobku jako výrobní referenci.)

Praktické příklady a rychlá pravidla

- Je-li tloušťka = 10 mm, preferovaný průměr otvoru ≥ 10 mm pro děrování; zajistěte, aby šířka můstku ≥ 10 mm pro nosné panely nebo zvažte žaluzie/vyztužovače, pokud musíte zmenšit šířku mostu.

- Pro velmi malé otvory (3-6 mm) v silnějších deskách (≥6 mm): zvážit laser/EDM nebo přehodnotit hustotu vzoru - děrování může být nepraktické nebo neekonomické.

- Pro otvory > 50-100 mm v tenkých deskách: kontrola vibrací a provozního zatížení - větší otvory odstraňují tuhost; v případě potřeby přidejte lokální výztuhu.

Kontrolní seznam pro výrobu a nákup (pro inženýry / nákupčí)

- Potvrďte třída materiálu (Q345, měkká ocel, nerezová ocel, vysoce manganová ocel atd.) a ověřte případné zvláštní přídavky na nerezové nebo vysokopevnostní oceli.

- Zajistit tloušťka, průměr otvoru, rozteč, šířka mostua požadovaná rovinnost po děrování (v případě potřeby vyrovnání/vyrovnání).

- Požádejte dodavatele o vůle v zápustce, odhadem tonáž na otvora životnost nástroje důsledky pro citovaný vzor.

- U kritických dílů si vyžádejte vzorek nebo malá prototypová série k ověření kvality a rovinnosti hran před plnou výrobou.

Kdy propojit tuto specifikaci s rozhodnutím o produktu

Pokud dimenzujete nosný nebo ochranný panel nebo potřebujete ekonomicky výhodnou sériovou výrobu, poraďte se se svým dodavatelem o. proveditelnost děrování a životnost nástroje. Například při specifikaci perforovaného plechu pro vysoké zatížení nebo při výběru silného perforovaného plechu pro plošinu nebo síto uveďte výše uvedené hodnoty otvoru/hloubky/mostu, aby byly cenové nabídky a dodací lhůty přesné.