A Perforierte Bleche aus Kohlenstoffstahl ist ein vielseitiges Material, das in der Architektur, der Filtration, der Akustik und in industriellen Anwendungen eingesetzt wird. Dieser Leitfaden führt durch den gesamten Herstellungsprozess - von der Auswahl des Rohmaterials bis zur Kontrolle nach der Produktion - und hebt die wesentlichen Qualitätsprüfungspunkte hervor, die eine gleichbleibend hohe Leistung der Platten gewährleisten.

1. Auswahl des Rohmaterials

Der erste Schritt ist die Auswahl des richtigen Kohlenstoffstahlbands oder -blechs. Zu den wichtigsten Faktoren gehören Kohlenstoffgehalt, Streckgrenze, Dickentoleranz und Oberflächenbeschaffenheit. Geben Sie gegebenenfalls ASTM- oder EN-Normen an und verlangen Sie Werksprüfzeugnisse (MTCs), um die chemischen und mechanischen Eigenschaften zu überprüfen. Die Wahl der richtigen Sorte verringert den Verzug und verbessert die Stanzbarkeit.

2. Plattenvorbereitung und Nivellierung

Vor dem Perforieren werden die Bleche geglättet und gerichtet, um Verformungen und innere Spannungen zu beseitigen. Um die Oberfläche zu reinigen und die Gleichmäßigkeit zu verbessern, können Richtmaschinen und Kugelstrahlen eingesetzt werden. Genaues Richten verringert die Gratbildung und verbessert die Lochgenauigkeit.

3. Werkzeugbau und Stanzverfahren

Es gibt verschiedene Stanz- und Schneidverfahren: mechanisches Revolverstanzen, CNC-Stanzen und Laserschneiden.

- Stanzen am Revolver ist kostengünstig für runde, quadratische und sechseckige Standardmuster.

- CNC-Stanzen ermöglicht benutzerdefinierte Layouts und gemischte Muster.

- Laserschneiden bietet die saubersten Kanten für komplexe Formen.

Die Auswahl der Werkzeuge ist wichtig: gehärtete Stempel und Matrizen, die auf die Materialstärke abgestimmt sind, verlängern die Lebensdauer der Werkzeuge. Progressives Stanzen und sorgfältige Vorschubsteuerung reduzieren Verzug und Ausschuss.

4. Musterentwurf und Verschachtelung

Optimieren Sie das Lochmuster, um ein Gleichgewicht zwischen offener Fläche, struktureller Integrität und Materialausbeute herzustellen. Eine korrekte Verschachtelung minimiert den Ausschuss und reduziert die Kosten. Berücksichtigen Sie minimale Kantenabstände, um ein Ausreißen zu vermeiden und sicherzustellen, dass die Platten bei der Handhabung und Installation stabil bleiben.

5. Entgraten und Finishen

Nach der Perforation werden scharfe Kanten und Grate, die durch das Stanzen entstanden sind, durch Entgraten entfernt. Zu den Oberflächenbehandlungen gehören Sandstrahlen, Beizen, Verzinken, Pulverbeschichten oder Lackieren, je nach Korrosionsbeständigkeit und ästhetischen Anforderungen. Bei verzinkten Blechen ist die Dicke und Gleichmäßigkeit der Beschichtung zu prüfen.

6. Abflachung und Stressabbau

Perforierte Bleche müssen oft abschließend geglättet und spannungsfrei gemacht werden, um Verformungen durch das Stanzen zu beseitigen. Durch Wärmebehandlung oder kontrolliertes Biegen kann die Ebenheit wiederhergestellt werden. Nach diesen Schritten sollten abschließende Dickenprüfungen durchgeführt werden.

7. Prüfung der Abmessungen und Toleranzen

Zu den wichtigsten Maßprüfungen gehören die Gesamtblechgröße, der Lochdurchmesser, die Teilung, die Konzentrizität und die Rechtwinkligkeit der Kanten. Für Präzisionsarbeiten werden kalibrierte Messgeräte, optische Komparatoren oder CMMs (Koordinatenmessmaschinen) verwendet. Aufzeichnung der Toleranzen anhand der Kundenspezifikationen.

8. Mechanische Eigenschaften und Oberflächenprüfungen

Führen Sie Härtetests, Zugtests (falls erforderlich) und Oberflächenhaftungstests für Beschichtungen durch. Bei Anwendungen, bei denen die Festigkeit von entscheidender Bedeutung ist, sind die Streckgrenze und die Dehnung gemäß der angegebenen Norm zu prüfen. Führen Sie bei lackierten oder beschichteten Blechen Salzsprühtests und Haftfestigkeitsprüfungen durch.

9. Offene Fläche und Akustik/Durchflussleistung

Messen Sie den prozentualen Anteil der offenen Fläche und überprüfen Sie, ob er den Konstruktionsanforderungen für Durchfluss, Filtration oder akustische Leistung entspricht. Verwenden Sie Bildanalysesoftware oder physische Messungen, um die Lochgrößenverteilung und die offene Fläche zu bestätigen.

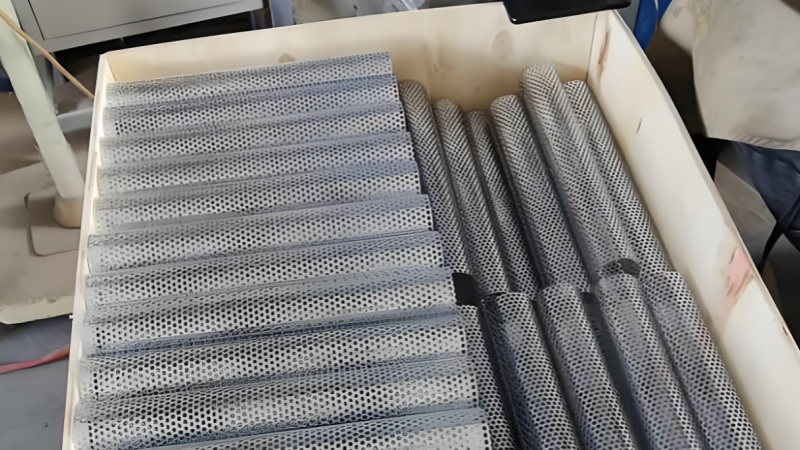

10. Sichtprüfung und Verpackung

Durch Sichtkontrollen werden Oberflächenfehler, Beschichtungsprobleme oder Unstimmigkeiten im Muster festgestellt. Verpacken Sie die Bögen mit einer schützenden Zwischenlage (z. B. Kraftpapier oder Plastikfolie) und sichern Sie sie auf Paletten, um Kratzer während des Transports zu vermeiden. Kennzeichnen Sie die Chargen deutlich mit Informationen zur Rückverfolgbarkeit.

11. Allgemeine Qualitätsprobleme und Abhilfemaßnahmen

- Grate und ausgefranste Kanten: das Werkzeugspiel einstellen oder verschlissene Stempel ersetzen.

- Verzerrung und Verformung: die Nivellierung zu verbessern, die Vorschubgeschwindigkeit zu regulieren oder Spannungsentlastungen vorzunehmen.

- Beschichtungsfehler: Gewährleistung einer ordnungsgemäßen Oberflächenvorbereitung und Einhaltung der Parameter des Beschichtungsbads.

- Falsche Lochgrößen: Stempel oder Laserparameter neu kalibrieren und Materialdickenabweichungen überprüfen.

12. Qualitätsmanagement und Rückverfolgbarkeit

Implementieren Sie ein dokumentiertes Qualitätsmanagementsystem (QMS) mit Chargenprotokollen, Inspektionschecklisten und MTC-Archivierung. Die Rückverfolgbarkeit vom Rohcoil bis zum fertigen Blech schützt sowohl den Hersteller als auch den Kunden und vereinfacht Garantieansprüche.

13. Tipps für Planer und Einkäufer

- Legen Sie detaillierte Zeichnungen mit Lochmustern, Materialsorten und Toleranzangaben vor.

- Fordern Sie für kritische Anwendungen Musterplatten an, bevor Sie die volle Produktion starten.

- Kantenbearbeitungen und Befestigungslöcher sind Teil des Herstellungsumfangs.

Ein konsistenter, gut dokumentierter Herstellungsprozess in Verbindung mit einer strengen Qualitätskontrolle ist die Grundlage für zuverlässigen Kohlenstoffstahl gelochtes Metallblech Produktion. Durch die Kontrolle der Materialauswahl, der Werkzeuge, der Endbearbeitung und der Prüfung können die Hersteller Produkte liefern, die den strukturellen, ästhetischen und funktionalen Anforderungen entsprechen.