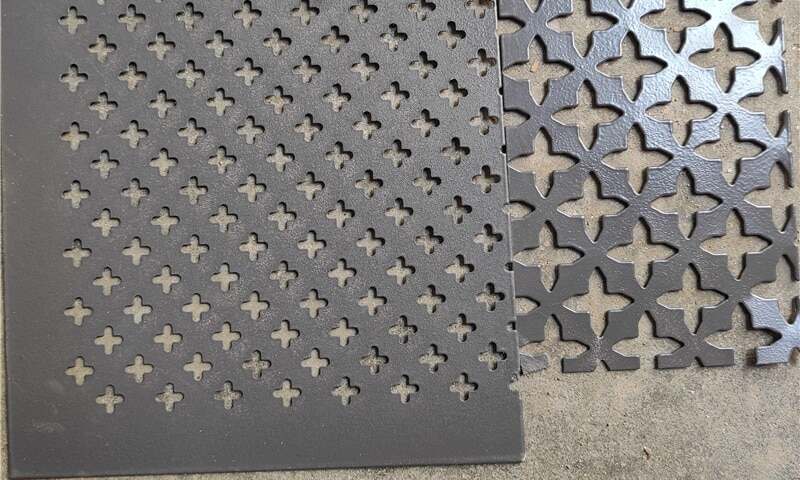

Kreuzförmig gelochte Bleche werden aufgrund ihres charakteristischen Musters und ihrer funktionalen offenen Fläche häufig in der Architektur, der Industriefiltration, bei Akustikpaneelen und an Fassaden eingesetzt. Die gleiche Geometrie, die ihnen Stärke und Stil verleiht - die vielen Kanten und Ausschnitte - setzt jedoch auch mehr Metalloberfläche und schärfere Kanten der Umwelt aus, was das Korrosionsrisiko erhöht. Die Wahl der richtigen Oberflächenbehandlung ist entscheidend, um die Lebensdauer zu verlängern, den Wartungsaufwand zu verringern und die Kosten für die Endbearbeitung kalkulierbar zu halten.

Warum die kreuzförmige Geometrie die Korrosion beeinflusst

Durch kreuzförmige Löcher entstehen enge Bänder und scharfe Ecken in jeder Öffnung. Diese geometrischen Merkmale:

- Erhöhen Sie die Gesamtlänge der exponierten Kanten pro Flächeneinheit (mehr Kanten = mehr anodische Stellen).

- Erschweren Sie die gleichmäßige Beschichtung an den Lochrändern und an der Innenseite von Perforationen.

- Bei schlechtem Abfluss/Luftstrom können sich Feuchtigkeit, Salz und Ablagerungen an den Lochrändern festsetzen.

Aufgrund dieser Faktoren beginnen unbehandelte oder schlecht bearbeitete Kreuzlochbleche häufig mit der Kantenkorrosion. Deshalb sind die Wahl der Oberflächenbehandlung und die Prozesskontrolle für die Korrosionsbeständigkeit von kreuzförmigen Lochblechen wichtiger als für glatte Bleche.

Häufige unedle Metalle und ihr Verhalten

Verschiedene Substrate reagieren unterschiedlich auf dieselbe Behandlung:

- Baustahl / Kohlenstoffstahl - stark und wirtschaftlich, benötigt aber eine Schutzbeschichtung (Verzinkung, Farbe, Pulverbeschichtung, Metallbeschichtung). Unbehandelter Stahl korrodiert in feuchten oder küstennahen Umgebungen schnell.

- Rostfreier Stahl - dank Chrompassivierung von Natur aus korrosionsbeständig, aber Schnittkanten und Grate können örtlich anfällig sein; Passivierung und Polieren verbessern die Langlebigkeit.

- Aluminium - bildet von Natur aus eine dünne Oxidschicht; Eloxieren und geeignete Beschichtungen erhöhen die Haltbarkeit und Verschleißfestigkeit.

Bei der Auswahl der Oberflächenbehandlung sollten Sie zunächst den Untergrund auf die Umgebung abstimmen (Innen- oder Außenbereich, Küstengebiet oder Industriegebiet) und dann die Oberflächenbehandlung wählen, die zu diesem Untergrund passt.

Möglichkeiten der Oberflächenbehandlung und praktische Hinweise

1. Mechanische und Vorbehandlungsschritte (kritisch)

Vor jeder Beschichtung reinigen, entgraten und entfetten. Für gelochte Bleche:

- Entfernen Sie Grate an den Lochrändern, um eine gleichmäßige Beschichtung zu gewährleisten und Spannungskonzentrationen zu verringern.

- Verwenden Sie eine alkalische Reinigung und Spülung; bei Stahl kann ein leichtes Beizen erforderlich sein, um Walzzunder zu entfernen.

Eine ordnungsgemäße Vorbehandlung verbessert die Haftung und Gleichmäßigkeit der nachfolgenden Beschichtungen erheblich.

2. Feuerverzinkung

Eine robuste Wahl für Kohlenstoffstahl, wenn Korrosionsschutz erforderlich ist:

- Bietet eine metallurgische Zinkschicht, die durch Opferwirkung schützt.

- Bei Lochblechen ist für Gestelle/Halterungen und eine ausreichende Drainage während des Eintauchens zu sorgen, um ein Ansammeln in den Löchern zu vermeiden.

- Achten Sie auf Abfluss-/Kippwinkel, damit sich die Zinkschicht gleichmäßig ablagert.

3. Galvanische Beschichtung (Zink, Nickel, Chrom-Alternativen)

Durch die Galvanisierung können dünnere, gleichmäßigere dekorative Oberflächen erzeugt werden:

- Aufgrund von Sichtlinienbeschränkungen können Kanten und tiefe Perforationsbereiche dünnere Beschichtungen erhalten - Beschichtungsaufbau und Befestigung sind wichtig.

- Die galvanische Beschichtung eignet sich für dekorative oder leichte Schutzzwecke; bei starker Beanspruchung ist sie mit Decklacken zu kombinieren.

4. Pulverbeschichtung und Flüssiglacksysteme

Eine Pulverbeschichtung oder Nasslackierung bietet eine durchgehende Barriere:

- Die Pulverbeschichtung ergibt ein robustes, gleichmäßiges Finish, setzt aber eine hervorragende Oberflächenvorbereitung voraus.

- Bei perforierten Mustern kann das elektrostatische Auftragen helfen, aber die inneren Lochbereiche werden möglicherweise weniger gut abgedeckt; das Drehen oder Rütteln der Teile während der Beschichtung verbessert die Konsistenz.

- Verwenden Sie in aggressiven Umgebungen vor den Decklacken korrosionsbeständige Grundierungen (zinkhaltige Grundierungen für Stahl).

5. Eloxieren (für Aluminium)

Das Eloxieren erhöht die Oberflächenhärte und die Korrosionsbeständigkeit:

- Erzeugt eine fest mit dem Aluminiumsubstrat verbundene Oxidschicht - gut für Ästhetik und Schutz.

- Stellen Sie sicher, dass die Perforationsränder vor dem Eloxieren frei von Hitzeschäden und Verunreinigungen sind, um ein ungleichmäßiges Aussehen zu vermeiden.

6. Passivierung und Konversionsbeschichtungen (Edelstahl und Aluminium)

- Passivierung von rostfreiem Stahl entfernt freies Eisen und fördert eine stabile Chromoxidschicht. Es ist ein kostengünstiger, hochwertiger Schritt für den Kantenschutz nach dem Schneiden und Formen.

- Konversionsbeschichtungen (chromatfreie Chemikalien, Silan, Cer) können auf Stahl oder Aluminium als Grundschicht aufgetragen werden, um die Haftung für Decklacke zu verbessern und gleichzeitig strengere Umweltvorschriften zu erfüllen.

Gleichmäßiger Schutz an Perforationen - praktische Tipps

Da es schwierig ist, Lochbleche gleichmäßig zu beschichten, sollten Sie die folgenden bewährten Verfahren anwenden:

- Entwurf für die Endbearbeitung: Geben Sie Lochgrößen, Abstände und die Ausrichtung der Platten so an, dass die Entwässerung und der Zugang zur Beschichtung erleichtert werden. Wenn möglich, vermeiden Sie während der Beschichtung sehr enge Stapel.

- Befestigung/Drehung: Verwenden Sie Vorrichtungen, die beide Seiten gleichmäßig belichten, oder drehen Sie die Teile während der Beschichtung, um die Schattenbildung zu minimieren.

- Mehrstufige Systeme: kombinieren eine korrosionsbeständige Grundierung (z. B. Verzinkung oder Grundierung) mit einer Deckschicht für Ästhetik und zusätzlichen Barriereschutz.

- Kantenbehandlung: entgraten und eine Kantenumwicklung oder eine kleine Hohlkehle in Betracht ziehen, um scharfe Ecken zu vermeiden, die Beschichtungen dünn schneiden.

- Musterprüfung: Testen Sie immer ein Muster Ihrer genauen Perforationsgeometrie durch den gesamten Veredelungsprozess, bevor Sie große Aufträge vergeben.

Inspektion und Überprüfung der Korrosionsbeständigkeit

Um sicherzustellen, dass die Ausführung den Erwartungen entspricht, führen Sie Standardkontrollen durch:

- Visuelle Kontrolle auf Kontinuität der Beschichtung, Läufe und dünne Stellen um Perforationen.

- Haftfestigkeitsprüfungen (Gitterschnitt- oder Zugversuche) an repräsentativen Teilen.

- Beschleunigte Korrosionsprüfung wie z. B. Salzsprühnebel (Industriereferenz), um die Oberflächen zu vergleichen und die Leistung im Einsatz vorherzusagen.

- Messung der Beschichtungsdicke an Kanten und auf ebenen Flächen, um eine Mindestschutzdicke zu erreichen.

Überlegungen zu Wartung und Lebenszyklus

Eine gut ausgeführte Oberflächenbehandlung verringert die Wartung, macht sie aber nicht überflüssig. Für eine lange Lebensdauer:

- Konstruieren Sie die Anlagen so, dass sich kein Wasser ansammelt und die Luft zirkulieren kann.

- Verwenden Sie für Bereiche mit hohem Kontakt Opfer-Wartungsbeschichtungen.

- Legen Sie einfache Inspektionspläne fest (Sichtkontrollen nach den ersten Monaten und danach jährlich in rauen Umgebungen).

- Halten Sie Ersatzplatten oder kleine Reparatursets bereit, um lokale Schäden schnell zu beheben.

Die Wahl der richtigen Oberfläche für Ihr Projekt

Passen Sie drei Eingaben zusammen, wenn Sie die Beendigung angeben:

- Umwelt: Innen, außen, an der Küste, chemische Belastung.

- Ästhetik: sichtbare architektonische Oberflächen können eine Eloxierung oder dekorative Beschichtung + Decklackierung erfordern.

- Budget und Lebenserwartung: Feuerverzinkung plus Lackierung kostet zwar mehr, reduziert aber den Wartungsaufwand während der gesamten Lebensdauer.

Für viele architektonische oder industrielle Anwendungen im Außenbereich bietet eine zweischichtige Lösung - eine korrosionsbeständige Basis (Verzinkung oder Grundierung) plus eine Deckschicht (Farbe oder Pulver) - eine ausgewogene Lösung für die Korrosionsbeständigkeit von kreuzförmigen Lochblechen.

Schlussfolgerung

Kreuzförmige Lochbleche bieten ein unverwechselbares Aussehen und funktionelle Vorteile, aber ihre Geometrie stellt besondere Anforderungen an die Endbearbeitung. Eine durchdachte Auswahl der Vorbehandlung, des Beschichtungssystems und der Endkontrolle - zusammen mit der Beachtung der Entwässerung und der Qualität der Kanten - verbessert die Korrosionsbeständigkeit und Lebensdauer erheblich. Die Kombination dieser Elemente führt zu einer zuverlässigen Leistung und niedrigeren Gesamtlebenszykluskosten.

Wenn Sie Hilfe bei der Auswahl von Oberflächen für ein bestimmtes Projekt benötigen oder Musterplatten behandeln und testen lassen möchten, kontaktieren Sie uns bitte unter info@perfsheet.com. Wir können Ihnen Materialempfehlungen, Veredelungsoptionen und Muster in kleinen Auflagen zur Verfügung stellen, damit Sie die Leistung überprüfen können, bevor Sie eine größere Menge bestellen.