Einführung - Löcherstrukturierung nach dem Festigkeitsprinzip

Dieser kurze technische Hinweis erklärt, warum die Lochgeometrie ist eine technische Entscheidung, keine Dekorationbei der Gestaltung Kundenspezifische Lochmuster für Schwerlastplatten für strukturelle und langlebige industrielle Anwendungen. Ingenieure und Einkäufer, die dicke, tragende Platten spezifizieren, müssen abwägen offene Fläche, Material Bändchen, Randabstandund Stanzen/Fertigung Machbarkeit um lokale Schwächen, Verformungen oder vorzeitige Ermüdung zu vermeiden.

Zu kontrollierende Schlüsselvariablen der Stärke

- Offener Bereich (in Prozent): Bestimmt den Luftstrom/die Gewichtsabnahme, reduziert jedoch das Querschnittsmaterial für die Lastübertragung.

- Breite des Bandes (Steg): das verbleibende Metall zwischen den Löchern; steuert direkt die lokale Biege- und Scherkapazität.

- Randabstand / MargeAbstand von der Lochmitte zur Blechkante oder zu den Ausschnitten - entscheidend für die Vermeidung von Ausrissen unter Lagerbelastung.

- Dicke der Platte: Für diese Anwendungen wird der Dickenplan des Projekts verwendet (z.B., 2,75-30 mm), um die globale Steifigkeit und die lokale Tragfähigkeit zu erhalten.

- Auswirkungen auf die ProduktionStanzen, Richten/Ebnen, Laserschneiden und Wärmezufuhr durch sekundäre Bearbeitungen verändern das lokale Gefüge und die Eigenspannungen.

Wichtige Fakten über die Produktion (für den Abgleich der Spezifikationen): Die typische maximale Bogenverarbeitung beträgt bis zu 6000×1500 mmund verfügbar Materialien Dazu gehören Q345, Baustahl, Edelstahl, Aluminium und hochmanganhaltiger Stahl. Berücksichtigen Sie diese Einschränkungen bei Ihren Beschaffungs- und Konstruktionsprüfungen.

Hochbelastbare Lochbleche

Sie benötigen ein dickes Lochblech nach Zeichnung? Unser Programm unterstützt 2,75-30 mm Dicke, bis zu 6000×1500 mm, mit runden/quadratischen/hex/geschlitzten Mustern, plus Zuschnitt und Oberflächenschutz für Industrieanlagen.

Faustregeln für die Gestaltung (qualitativ)

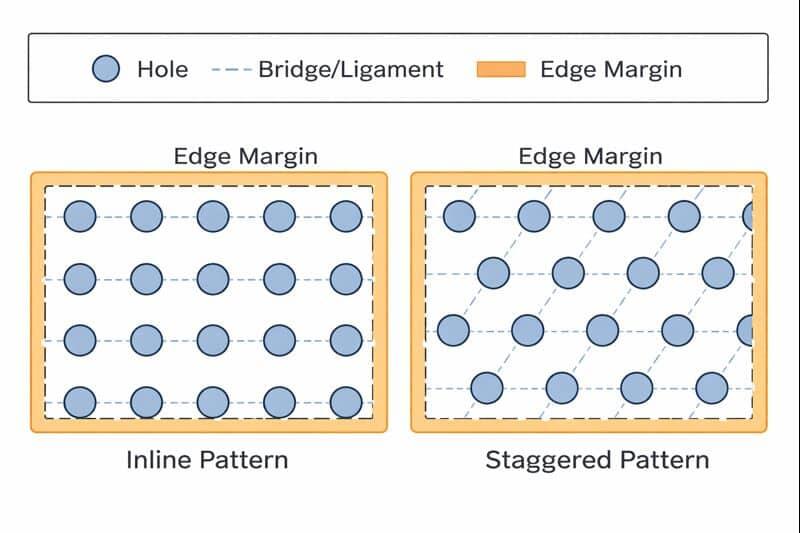

- Kontinuierliche Prioritäten setzen Lastgänge: Vermeiden Sie Lochanordnungen, die einen schmalen, durchgehenden Streifen von Bändern über eine Lastspanne erzeugen.

- Behalten Sie ein ausgewogenes Verhältnis an offenen Flächen bei: Gruppieren Sie Löcher zur Belüftung oder Gewichtseinsparung nur dort, wo diese Bereiche keine primären Lastpfade darstellen.

- Betrachten Sie die Herstellung: dichtes Loch packt in dicke Platten erhöhen die Stanzkraft/Belastung des Werkzeugs und erfordern möglicherweise Laser- oder Wasserstrahlschneiden anstelle des herkömmlichen Stanzens.

- Planen Sie die Nachbearbeitung ein: Grobbleche müssen nach dem Stanzen oft geglättet/gerichtet werden, um Ebenheits- und Montagetoleranzen einzuhalten.

Wie der Lochtyp die Festigkeit und Herstellbarkeit beeinflusst

Runde Löcher - bewährt, berechenbar

- Anwendbarkeit: Am besten geeignet für allgemein tragende Platten, bei denen gleichmäßige Spannungsverteilung und einfache Stanzungen erforderlich sind (Entlüftungen, Schutzvorrichtungen, Zugangsabdeckungen). Runde Löcher sorgen für eine konsistente Ligament-Geometrie in allen Richtungen.

- Risikopunkt: Eine große offene Fläche mit runden Löchern kann zu durchgehenden dünnen Bändern führen, die die Biegung konzentrieren; vermeiden Sie lange, ununterbrochene Reihen in den primären Lastpfaden.

Sechseckige Löcher - große offene Fläche mit Vorbehalten

- Anwendbarkeit: Nützlich bei der Maximierung offene Fläche pro Materialeinheit ist entscheidend (Abschirmung, Belüftung), wobei mehr gemeinsame Bänder erhalten bleiben als bei entsprechenden kreisförmigen Anordnungen.

- Risikopunkt: Sechseckige Muster können kurze, gerichtete Bänder erzeugen, die die Scherung in lokalisierten Bändern konzentrieren; bei dicken, schweren Platten kann dies zu Spannungserhöhungen an Musterübergängen führen.

Schlitzlöcher (Langlöcher) - Ausrichtungs- und Strömungsvorteile

- Anwendbarkeit: Gut für einstellbare Montageschlitze und gerichteten Luftstrom. Die Schlitze verringern die Spannungskonzentration an den Befestigungslöchern und erleichtern die Installation.

- Risikopunkt: Schlitzmuster entfernen mehr durchgehendes Material entlang einer Achse; wenn sie mit der Hauptlastrichtung ausgerichtet sind, können sie die Biegekapazität stark reduzieren - versetzen oder drehen Sie die Schlitze relativ zu den Hauptlasten.

Andere Formen (quadratisch, rechteckig, benutzerdefinierte Formen)

- Anwendbarkeit: Aus bestimmten funktionalen oder produktionstechnischen Gründen gewählt (Verriegelung, ästhetische Maskierung).

- Risikopunkt: Ecken und scharfe Innengeometrien verstärken lokale Spannungskonzentrationen - ziehen Sie Radiusentlastungen oder alternative Formen in Betracht, wenn hohe Ermüdungs- oder Lagerbelastungen auftreten.

Praktische Beispiele (einzeiliger Anwendungsfall + Risiko)

- Rund: Geräteschutz mit mäßiger Punktbelastung - Risiko: schmales durchgehendes Band, wenn der Lochabstand zu eng ist.

- Hex: Entlüftungsgitter zur Maximierung des Luftstroms in einem Ansaugsystem für Schiffe - Risiko: lokalisierte Scherbänder an den Scheitelpunkten des Musters.

- Geschlitzt: Verstellbare Plattformhalterungen - Risiko: reduzierte Biegesteifigkeit, wenn die Schlitze mit der Spannweite fluchten.

Checkliste für Herstellung und QA

- Überprüfen Sie Dicke und Material: entsprechend den baulichen Anforderungen (vorgesehener Dickenbereich verwenden) 2,75-30 mm).

- Bestätigen Sie die maximale Plattengröße mit dem Lieferanten, wenn Sie große Platten planen.

- Fordern Sie ein Muster der Ebenheit und einen Coupon in Stanzqualität für dichte Muster an.

- Post-Punch erfordern Nivellierung/Abflachung und Maßkontrolle für Montageschnittstellen.

- Geben Sie einen Oberflächenschutz (Sandstrahlen/Beschichten) an, wenn Korrosion durch die Umgebung zu erwarten ist.

Schritte der technischen Überprüfung (empfohlen)

- Kartieren Sie primäre Lastpfade und markieren Sie Zonen, in denen offene Fläche ist zulässig.

- Wählen Sie den Lochtyp entsprechend der Funktion (Entlüftung, Gewichtseinsparung, Montage).

- Führen Sie Finite-Elemente-Nachweise oder vereinfachte Streifenanalysen für kritische Spannweiten durch.

- Stimmen Sie sich mit dem Hersteller über die Stanzmethode, die Werkzeugstandzeit und den Abflachungsprozess ab.

- Aktualisieren Sie die Zeichnungsnotizen mit den Mindestkantenabständen und Montagetoleranzen.

Beschaffungsvermerk

Wenn Sie die Kaufspezifikation schreiben, sollten Sie Folgendes angeben Lochbildtyp, Mittelpunkt-zu-Mitte-Teilung, Minimalbändchen, Blechdickeund erforderlich Nivellierung nach dem Stanzen. Wenn Sie einen bewährten Lieferanten für schwere, industrielle Lochbleche benötigen, geben Sie in Ihrer Anfrage die Projektanforderung für ein Schwerlastlochblech oder eine bestimmte dicke Lochblechoption an, damit die Anbieter die Werkzeuge und die Prozessplanung richtig dimensionieren.

Schlussfolgerung

Die Lochgeometrie wirkt sich direkt auf die Lastverteilung und die Haltbarkeit in Grobblech-Lochplatten. Bei dicken, tragenden Anwendungen sollten Sie der Kontinuität der Bänder, dem Kantenabstand und dem Herstellungsverfahren Vorrang vor der Maximierung der offenen Fläche geben. Behandeln Sie die Auswahl des Schnittmusters als Teil der Konstruktion - nicht nur als Schneidevorgang - und validieren Sie kritische Spannweiten mit Berechnungen oder Probestücken, bevor Sie die volle Produktion aufnehmen.