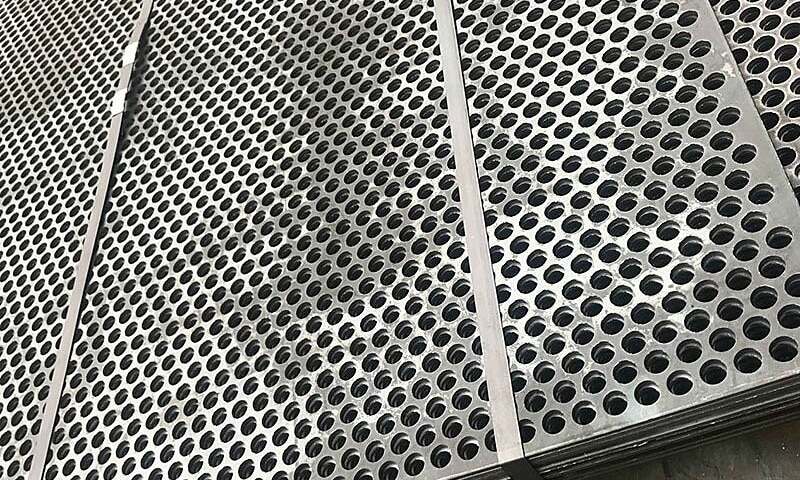

Perforierte Metallplatten sind überall zu finden - in der Sieb- und Filtertechnik, an architektonischen Fassaden, in Maschinenschutzvorrichtungen und in industriellen Schwerlastsieben. Wenn das Basismaterial Q345B ist, ist sein chemische Zusammensetzung spielt eine große Rolle dabei, wie gut ein Lochblech Abrieb, Stößen und langfristigem Verschleiß standhält. In diesem Artikel werden die wichtigsten Elemente von Q345B erläutert, wie sich jedes einzelne auf die Verschleißfestigkeit auswirkt, wie Perforation und Herstellung die Leistung in der Praxis verändern und praktische Empfehlungen ausgesprochen, die Einkäufern bei der Auswahl des richtigen Lochblechs für verschleißkritische Anwendungen helfen.

Kurzer Überblick: Was ist Q345B und warum ist die Chemie wichtig?

Q345B ist eine häufig verwendete Kohlenstoff-Mangan-Baustahlsorte. Einfach ausgedrückt handelt es sich um einen niedrig legierten Baustahl, der ein ausgewogenes Verhältnis zwischen Festigkeit, Schweißbarkeit und Kosten bietet. Aber "Stahl" ist nicht eine Sache - Geringe Unterschiede in den Kohlenstoff-, Mangan- und Mikrolegierungselementen verändern die Härte, die Zähigkeit und die Art und Weise, wie sich die Oberfläche bei Abrieb verfestigt. Bei gelochten Blechen - wo die Geometrie (Löcher, Kanten, offene Bereiche) bereits Spannungen konzentriert - wird diese Verbindung zwischen Chemie und Leistung besonders wichtig.

Die wichtigsten chemischen Elemente und ihr Einfluss auf die Verschleißfestigkeit

Nachfolgend erkläre ich jedes Hauptelement bzw. jede Gruppe und was sie typischerweise für das Verschleißverhalten von Stählen des Typs Q345B bewirken.

Kohlenstoff (C)

- Die Rolle: Haupttreiber für Härtbarkeit und Festigkeit.

- Auswirkung auf den Verschleiß: Mehr Kohlenstoff erhöht im Allgemeinen die Härte und die Verschleißfestigkeit. Höherer Kohlenstoff verringert jedoch die Schweißbarkeit und Zähigkeit und macht das Material bei Stößen spröder.

- Praktischer Hinweis: Bei Lochblechen, bei denen starker Abrieb zu erwarten ist, verbessert ein etwas höherer Kohlenstoffgehalt die Oberflächenbeständigkeit, doch müssen Sie die Schweißbarkeit und die Anforderungen an die Formgebung abwägen.

Mangan (Mn)

- Die Rolle: Festigkeit und Härtbarkeit, wirkt den negativen Auswirkungen von Schwefel entgegen, unterstützt die Kaltverfestigung.

- Auswirkung auf den Verschleiß: Ein höherer Mangangehalt verbessert die Zugfestigkeit und die Fähigkeit der Oberfläche, sich beim Gleitschleifen zu verfestigen, was die Lebensdauer unter vielen abrasiven Bedingungen erhöht. Ein zu hoher Mn-Gehalt kann den Stahl jedoch weniger duktil machen.

Silizium (Si)

- Die Rolle: Desoxidationsmittel in Stahl und ein geringer Beitrag zur Festigkeit.

- Auswirkung auf den Verschleiß: Silizium verfeinert die Matrix leicht und erhöht die Festigkeit ohne große Kosten. Es ist kein primäres Verschleißelement, sondern trägt zur Aufrechterhaltung der Integrität während der Kaltbearbeitung und des Stanzens/Lochens bei.

Phosphor (P) und Schwefel (S)

- Die Rolle: Werden im Allgemeinen als Verunreinigungen betrachtet.

- Auswirkung auf den Verschleiß: Selbst geringe Mengen an P und S können die Zähigkeit verringern und die Entmischung fördern; Schwefel kann zu Heißschärfe führen. Sie tragen nicht zur Verschleißfestigkeit bei und sollten bei Teilen, die Stoß- oder zyklischen Belastungen ausgesetzt sind, gering gehalten werden.

Chrom (Cr), Molybdän (Mo), Nickel (Ni) (falls vorhanden)

- Die Rolle: Legierungselemente, die in höherwertigen oder wärmebehandelten Stählen vorkommen.

- Auswirkung auf den Verschleiß: Chrom erhöht die Härtbarkeit und kann harte Karbide bilden, die abriebfest sind. Mo erhöht die Festigkeit bei hohen Temperaturen; Ni verbessert die Zähigkeit. Q345B ist keine Hoch-Cr-Legierung, aber kleine Zusätze (oder die Wahl einer modifizierten Sorte) können die Verschleißfestigkeit erheblich verbessern.

HMikrolegierung: Niob (Nb), Vanadium (V), Titan (Ti)

- Die Rolle: Kornfeinung und Ausscheidungshärtung.

- Auswirkung auf den Verschleiß: Ein feineres Korngefüge sorgt für eine bessere Zähigkeit und ein gleichmäßigeres Verschleißverhalten; Mikrolegierungskarbide/Nitride können die Verformungsbeständigkeit erhöhen und die Rissausbreitung an den Perforationsrändern verringern.

Warum Geometrie und Herstellung der Perforation die Wirkung der Chemie verändern

Die Chemie eines Materials ist nur ein Teil der Geschichte von Lochblechen:

- Bohrungsränder und Grate: Beim Stanzen oder Lasern von Löchern entstehen lokale Kaltverfestigungen, Eigenspannungen und manchmal Grate. Diese Mikromerkmale konzentrieren Abrieb und Ermüdung. Eine etwas härtere Chemie kann helfen, aber eine saubere, entgratete Kante verbessert die Lebensdauer oft mehr als eine Erhöhung des Kohlenstoffs allein.

- Offene Fläche und Lochmuster: Höher offene Fläche reduziert den Querschnitt des Trägermaterials; die gleiche Chemie wird in einer 10%-Platte mit offener Fläche anders wirken als in einer 60%-Platte mit offener Fläche, da sich die Lasten unterschiedlich konzentrieren.

- Die Dicke: Bei dickeren Platten dauert es länger, bis sie verschleißen. Bei identischer Chemie verlängert eine Verdoppelung der Dicke die Lebensdauer oft drastisch.

- Kaltarbeit aus Perforation: Der Prozess kann die Härte lokal erhöhen (Kaltverfestigung), was je nach Anwendung hilfreich oder schädlich sein kann. Eine kontrollierte Perforation (scharfe Werkzeuge, optimierte Parameter) führt zu einem besseren und gleichmäßigeren Verschleißverhalten.

- Kantenbearbeitung und Entgraten: Mechanisches oder vibrierendes Entgraten und Kantenwalzen reduzieren Spannungskonzentrationen und helfen dem Blech, der Rissbildung zu widerstehen, insbesondere bei Materialien mit höherem Kohlenstoffgehalt, wo Sprödigkeit ein Problem sein kann.

Oberflächenbehandlungen und Nachbearbeitungen, die die Verschleißfestigkeit erhöhen

Wenn Ihre Anwendung eine höhere Verschleißleistung erfordert, als die Basisqualität Q345B bietet, sollten Sie diese Optionen in Betracht ziehen:

- Hartauftragsschweißung oder Schweißauftragsschweißung: Überzüge aus Wolframkarbid oder auf Chrombasis auf verschleißintensiven Zonen können die Lebensdauer drastisch verlängern.

- Aufkohlen / Nitrieren: Bei der Oberflächenhärtung wird die Oberflächenhärte erhöht, während der duktile Kern erhalten bleibt. Sie erfordern eine kompatible Chemie und Prozesskontrolle.

- Beschichtungen: Thermisches Spritzen, Hartverchromen oder technische Polymerbeschichtungen verringern den direkten Abrieb. Beachten Sie, dass Beschichtungen abplatzen können, wenn das Substrat zu spröde ist.

- Shot Peening / Kaltverformung: Diese führen zu Druckeigenspannungen an der Oberfläche, die der Rissbildung entgegenwirken.

- Wärmebehandlung: Wird bei der Massenproduktion von Lochblechen in der Regel nicht auf Standard-Q345B angewandt, doch kann eine maßgeschneiderte Wärmebehandlung (sofern die Chemie dies zulässt) die Härte und Verschleißfestigkeit erhöhen.

Prüfung und Qualitätskontrolle: Validierung der Verschleißleistung

Einige praktische Methoden zur Bewertung und Validierung einer Lochblechspezifikation:

- Härteprüfung: Rockwell- oder Brinell-Tests an repräsentativen Proben und in der Nähe der Lochränder.

- Abriebtests: Abriebtests im Labor (trockener Sand/Gummirad) simulieren den Gleitverschleiß - nützlich für eine vergleichende Bewertung.

- Gefügeprüfung: Optische oder REM-Bilder zur Überprüfung der Korngröße, der Verteilung der Einschlüsse und des Vorhandenseins von Karbiden.

- Überprüfung der Kanten: Vergrößerte Kontrollen auf Grate, Mikrorisse und Verformungen nach der Perforation.

- Feldversuche: Ein Kurzzeit-Feldtest unter repräsentativen Betriebsbedingungen ist oft der zuverlässigste Indikator.

Praktischer Leitfaden für die Spezifikation von Q345B-Lochblechen für Verschleißanwendungen

- Beginnen Sie mit dem Fehlermodus: Verliert das Blech durch Abrieb Material, leidet es unter Stößen oder wird es durch Ermüdung um Löcher herum beschädigt? Davon hängt ab, ob Sie der Härte, der Zähigkeit oder der Kantenintegrität den Vorrang geben.

- Gleichgewicht zwischen Kohlenstoff und Anwendungsbedarf: Bei starkem Gleitverschleiß sollten Kohlenstoff/Mangan mäßig erhöht werden - bei häufigem Schweißen oder Umformen sollten die Werte jedoch moderat bleiben.

- Erwägen Sie modifizierte Sorten oder mikrolegierte Optionen Wenn das Standardmaterial Q345B den Verschleißanforderungen nicht genügt, können kleine Zusätze von Cr oder Mikrolegierungselementen den Verschleiß ohne größere Kostensteigerungen verbessern.

- Kontrolle der Herstellung: Geben Sie den Zustand des Stempels/der Matrize, das Entgraten und die Kantenbearbeitung an. Viele Verschleißprobleme werden in der Werkstatt behoben, nicht im Chemielabor.

- Erforderlichenfalls ist eine Oberflächenbehandlung anzugeben: Wenn Ausfallzeiten teuer sind oder der Verschleiß katastrophal ist, ist eine geschweißte Auflage oder Oberflächenhärtung oft kostengünstiger als ein dickeres Grundmetall.

- Fordern Sie eine Probe an: Die Härte in der Nähe von Löchern, ein Beispielquerschnitt und kleine Abriebläufe im Labor sorgen für weniger Überraschungen im Betrieb.

Kurzes Fallbeispiel (illustrativ)

Stellen Sie sich eine Siebplatte vor, die in einem Steinbruch eingesetzt wird: Bei einer Standard-Q345B-Chemie und einer Dicke von 4 mm zeigt die Platte Kantenabplatzungen und schnelleren Verschleiß, wo Gesteinspartikel auf die Lochkanten treffen. Zu den Optionen, die in realen Installationen funktionierten, gehörten: der Wechsel zu einem etwas höheren Mn-Gehalt für eine bessere Kaltverfestigung, die Verbesserung der Matrizenschärfe und das Hinzufügen einer Vibrationsentgratung oder das Aufbringen einer lokalen Hartauftragsschicht auf die am stärksten exponierten Zonen. Die Änderung der Chemie allein wirkte sich nur geringfügig auf die Lebensdauer aus; die Kombination von Chemie, Fertigungskontrolle und Oberflächenbehandlung ergab die beste Rentabilität.

Abschließende Überlegungen

Die chemische Zusammensetzung ist ein grundlegender Faktor für die Verschleißfestigkeit von Q345B-Lochblechen, aber sie funktioniert selten isoliert. Die wirklichen Vorteile ergeben sich aus der Abstimmung der chemischen Zusammensetzung auf die Lochgeometrie, die Fertigungsverfahren und die gezielten Oberflächenbehandlungen. Wenn Sie Lochbleche für eine verschleißkritische Aufgabe spezifizieren, sollten Sie die chemische Zusammensetzung, die Lochung, die Kantenbearbeitung, die Dicke und die Nachbearbeitung als ein einziges System betrachten und nicht als separate Entscheidungen.

Sind Sie bereit, Ihre Q345B-Lochbleche zu spezifizieren?

Wenn Sie Hilfe bei der Abstimmung von Chemie, Dicke, Lochmuster und Endbearbeitung auf Ihre verschleißkritische Anwendung benötigen, teilen Sie uns Ihre Betriebsbedingungen mit (Schleifmittelart, Partikelgröße, Aufprallhäufigkeit, gewünschte Lebensdauer). Wir können Ihnen kosteneffiziente Kombinationen von chemischen Grundstoffen und Nachbehandlungen vorschlagen, um die Lebensdauer zu verlängern.

Kontakt: info@perfsheet.com - Geben Sie Ihre Anwendungsdetails und die gewünschten Mengen an, um eine maßgeschneiderte Empfehlung zu erhalten.