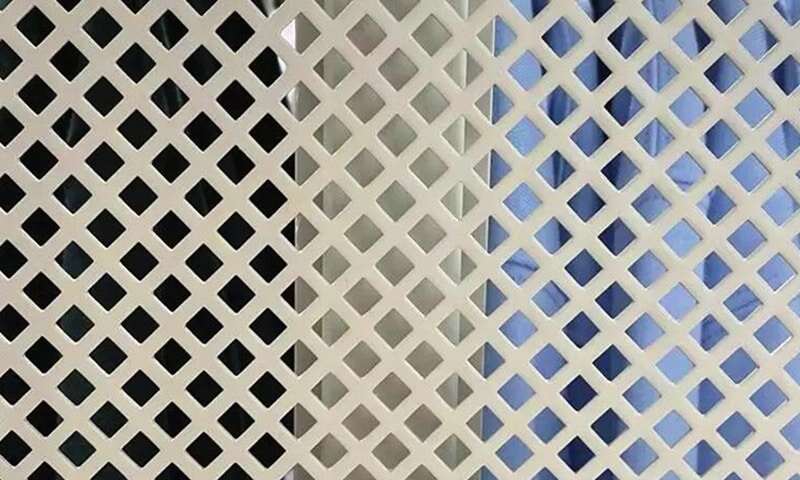

Ein Quadrat-Loch gelochtes Metallblech verbindet oft strukturelle Funktion mit Ästhetik. Wenn ein Einkäufer oder Ingenieur die Frage stellt, ob er für eine bestimmte Anwendung Kohlenstoffstahl, verzinkten Stahl, hochmanganhaltigen Stahl, Aluminium oder Edelstahl wählen soll, hängt die Antwort von den mechanischen Anforderungen ab: Zugfestigkeit, Steifigkeit, Ermüdungsfestigkeit, Schlagfestigkeit und langfristige Korrosionsbeständigkeit. Dieser Artikel erklärt, wie die gleiche Geometrie - ein Quadratloch-Lochblech - für alle gängigen Materialien und bietet eine praktische Auswahlhilfe.

Wie Geometrie und Material zusammenwirken

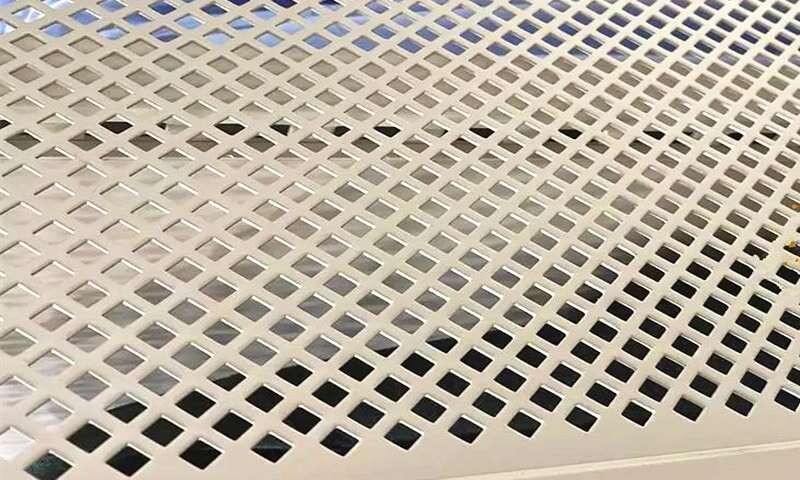

Das mechanische Verhalten eines Lochblechs ist nicht nur eine Funktion des Grundmaterials. Größe der Löcher, offene Fläche (Perforationsverhältnis), die Blechdicke und die Kantenbeschaffenheit um jedes quadratische Loch verändern die Lastpfade und die Spannungskonzentrationen. Ein dickeres Quadratloch-Lochblech hat natürlich eine höhere Biegesteifigkeit, aber auch ein höheres Gewicht. Die gleiche offene Fläche in Aluminium und Stahl führt zu einem unterschiedlichen Verhältnis von Steifigkeit zu Gewicht.

Material-zu-Material-Vergleich

Kohlenstoffstahl

Kohlenstoffstahlbleche sind wirtschaftlich und bieten eine gute allgemeine Festigkeit. Für mäßige Belastungen ist ein Kohlenstoff Quadratloch-Lochblech bietet ein vorhersehbares elastisches Verhalten und eine gute Verformbarkeit beim Stanzen. Sofern er nicht beschichtet ist, muss Kohlenstoffstahl jedoch geschützt werden, um Rost in feuchten Umgebungen zu vermeiden.

Verzinkter Stahl

Verzinkte Versionen kombinieren die mechanischen Eigenschaften von Kohlenstoffstahl mit einer korrosionsbeständigen Zinkbeschichtung. Die Verzinkung kann die Ermüdungslebensdauer in der Nähe der Lochkanten leicht beeinträchtigen, wenn der Beschichtungsprozess die Mikrostruktur der Kanten verändert, aber für die meisten architektonischen und industriellen Anwendungen ist eine verzinkte Quadratloch-Lochblech hält Kosten und Haltbarkeit im Gleichgewicht.

Hochmanganhaltiger Stahl

Hochmanganhaltige Stähle (Kaltverfestigungstypen) zeichnen sich dort aus, wo Schlagfestigkeit und Verschleißtoleranz erforderlich sind. A Quadratloch-Lochblech aus hochmanganhaltigem Stahl weisen in der Regel eine bessere Energieabsorption und eine längere Lebensdauer bei wiederholten Stößen auf. Ziehen Sie eine Nachbearbeitung (Spannungsabbau, Kantenbearbeitung) in Betracht, um Eigenspannungen beim Stanzen zu verringern.

Aluminium

Aluminium reduziert das Gewicht und bietet gleichzeitig eine angemessene Festigkeit, insbesondere bei der Wahl der richtigen Legierung (z. B. 5xxx- oder 6xxx-Serie). Ein Aluminium Quadratloch-Lochblech bietet eine hervorragende Korrosionsbeständigkeit ohne Beschichtung und wird bevorzugt für Transport-, Schiffs- und leichte Architekturpaneele verwendet. Aluminium hat bei gleicher Dicke eine geringere Ermüdungsfestigkeit als Stahl, so dass die Konstruktionsspannen dies berücksichtigen sollten.

Rostfreier Stahl

Nichtrostende Stähle (304/316 und höher) verbinden Korrosionsbeständigkeit mit guten mechanischen Eigenschaften. Ein nicht rostender Quadratloch-Lochblech ist ideal, wenn chemische Beständigkeit, Hygiene oder eine längere Lebensdauer erforderlich sind. Hinweis: Einige Edelstahlsorten sind weniger formbar - die Stanzparameter müssen angepasst werden, um Grate zu vermeiden, die die Kanten schwächen.

Praktische Mechanik: Was ist zu prüfen und warum?

Bei der Bewertung einer Quadratloch-Lochblech Für ein Projekt sind typische Tests und Prüfungen:

- Statische Zug- und Dehnungsmessungen an repräsentativen Platten (zur Bestätigung der Eigenschaften des Grundmaterials nach dem Stanzen).

- Biegesteifigkeitsprüfungen für Platten, die als Gehwege oder Verkleidungen verwendet werden.

- Ermüdungstests, wenn die Platte zyklischen Belastungen oder Vibrationen ausgesetzt ist.

- Visuelle und dimensionale Inspektion der Lochkantenqualität zur Beurteilung von Spannungserhöhern.

Auswirkungen auf die Gestaltung und Tipps zur Auswahl

- Für schwere strukturelle Belastungen wählen Sie dickere Kohlenstoff- oder Edelstahlbleche; für korrosive Umgebungen wählen Sie rostfreie oder verzinkte Ausführungen.

- Bei gewichtssensiblen Anwendungen (Fahrzeuge, Beschilderungen) sollten Sie Aluminium mit einer gut durchdachten Dicke und einem größeren Perforationsabstand bevorzugen.

- Wo Schlag- oder Abriebverschleiß auftritt, verlängern hochmanganhaltige Sorten die Lebensdauer.

- Minimieren Sie scharfe Ecken am Schnittpunkt der quadratischen Löcher - kleine Radien verringern die Spannungskonzentration in allen Materialien.

- Stanzverfahren und Werkzeug auf das Material abstimmen: Das Laserschneiden verändert das Kantengefüge anders als das mechanische Stanzen.

Kurze Checkliste für Käufer

- Definieren Sie die Belastungsart (statisch / dynamisch / Stoß).

- Geben Sie die Umgebung an (Korrosion, Temperatur).

- Geben Sie hier die gewünschte Lochgeometrie an, Quadratloch-Lochblech - und die gewünschte Freifläche.

- Bitten Sie den Lieferanten um Fotos der Kantenbearbeitung und repräsentative Prüfberichte.

Schlussfolgerung

Die Wahl des richtigen Materials für eine Quadratloch-Lochblech hängt von einem ausgewogenen Verhältnis zwischen Festigkeit, Gewicht, Korrosionsbeständigkeit und Kosten ab. Wenn man weiß, wie sich die einzelnen Materialien nach der Perforation verhalten - und wenn man repräsentative Platten testet - kann man die beste Option für architektonische, industrielle oder sicherheitstechnische Anwendungen auswählen.