Introducción: por qué es importante la selección de la aleación para los equipos de filtración

Para los sistemas de filtración industrial, el soporte perforado es un componente estructural y de control de la contaminación, no sólo un panel decorativo. Elegir entre acero inoxidable 304 y 316L para chapas perforadas con agujeros redondos afecta a la resistencia a la corrosión, la frecuencia de mantenimiento, la integridad de la soldadura y el coste total de propiedad. Basándose en veinte años de trabajo con fabricantes de equipos originales de filtración, fabricantes y usuarios finales, este artículo compara las dos aleaciones centrándose en casos de uso de filtración en el mundo real y criterios de adquisición.

Chapas perforadas con agujeros redondos

Chapas perforadas a medida con patrones de perforación precisos en diversos materiales: acero inoxidable, aluminio, acero galvanizado, acero al carbono, cobre, latón y plástico. Duraderas y resistentes a la corrosión.

Perfecto para pantallas arquitectónicas, protecciones de maquinaria, paneles acústicos y elementos decorativos. Precios directos de fábrica con servicios de corte y plegado. Solicite presupuesto o una muestra hoy mismo.

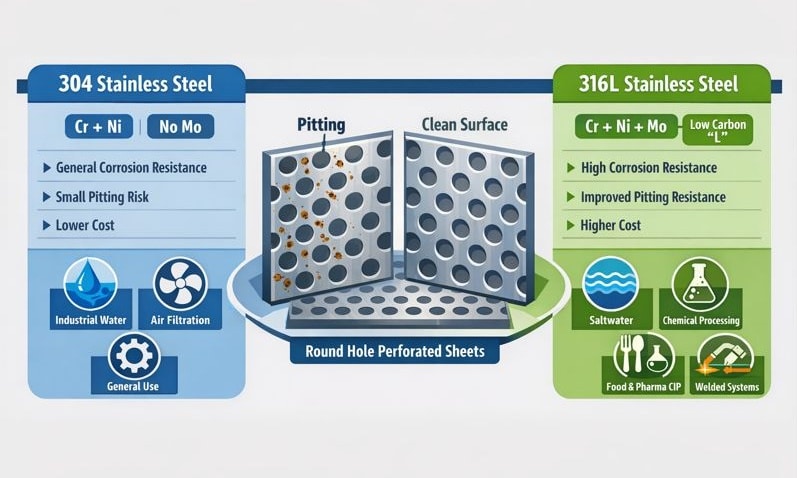

Un vistazo a la metalurgia: diferencias entre 304 y 316L

Factores químicos de la resistencia a la corrosión

El 304 es un acero inoxidable austenítico al cromo-níquel que ofrece una amplia resistencia general a la corrosión en muchos entornos de proceso. El 316L añade molibdeno y tiene menos carbono; el molibdeno aumenta la resistencia al ataque localizado (corrosión por picaduras y grietas) en presencia de cloruros y haluros, mientras que el grado "L" de bajo carbono minimiza la sensibilización tras la soldadura.

Lo que esto significa en la práctica

- Picado/hielo: El 316L supera al 304 cuando la exposición al cloruro es continua o concentrada (agua de mar, salmuera, sales de deshielo).

- Zonas de soldadura: El 316L reduce el riesgo de corrosión intergranular tras la soldadura, lo que es importante cuando las chapas perforadas se ensamblan en carcasas o bastidores soldados.

- Fabricación: ambos punzonan y conforman bien; el 304 es ligeramente más fácil de embutir en algunas operaciones extremas de conformado, pero el utillaje moderno maneja ambos con fiabilidad.

Comparación del rendimiento de la filtración industrial

Riesgo de corrosión y contaminación

En filtros que entran en contacto con lodos salinos, salmueras de proceso o limpiezas frecuentes a base de cloro, el 316L ofrece una vida útil más larga y un menor riesgo de contaminación por subproductos de la corrosión. Para filtros de aire seco o filtros de líquidos con bajo contenido en cloro, el 304 suele ser adecuado y rentable.

Ciclos de limpieza, desinfección y mantenimiento

La exposición repetida a lejía de cloro, limpiadores cáusticos o lavados a alta presión acelera la corrosión en el 304. Si el régimen de mantenimiento de la filtración utiliza productos químicos agresivos o limpieza in situ (CIP) a alta temperatura, especifique acabados 316L o electropulidos para reducir las incrustaciones y prolongar los intervalos entre sustituciones.

Consideraciones mecánicas y de flujo

Diámetro del agujero, paso, zona abierta y el calibre de la chapa controlan el flujo hidráulico/aéreo, la rigidez estructural y el comportamiento de obstrucción. La elección del material no modifica el área abierta, pero afecta a la estabilidad dimensional a largo plazo frente a la corrosión-fatiga y a la necesidad de acabados protectores.

Análisis de costes y ciclo de vida - capex vs. opex

Coste inicial frente a coste a largo plazo

El 316L suele tener una prima de mercado sobre el 304 (que depende del mercado), pero el punto de vista del ciclo de vida es decisivo: en entornos corrosivos, un menor mantenimiento, menos paradas e intervalos de sustitución más largos suelen hacer del 316L la opción más económica en un horizonte de 3 a 7 años.

Cómo justificar la selección de aleaciones en la contratación pública

Utilice un modelo sencillo de coste total de propiedad (TCO): coste inicial del material + instalación + mantenimiento/reemplazo previsto + riesgo de inactividad. En el caso de la filtración de misión crítica, en la que un fallo provoca contaminación, pérdida de procesos o riesgo para la seguridad, el precio superior del 316L suele estar justificado.

Especificación de chapas perforadas con agujeros redondos para filtración: guía práctica

Campos mínimos de contratación que deben incluirse en el pedido o petición de oferta

- Aleación: 304 o 316L (indicar "316L" explícitamente si se requiere bajo contenido en carbono)

- Espesor (calibre) y tolerancias

- Diámetro del orificio (mm/pulg.), paso (centro a centro), patrón (escalonado/recto)

- Requisitos de área abierta (%) y área de flujo libre

- Dimensiones del panel, requisitos de curvado/conformado y tolerancia de planitud

- Acabado: fresado, cepillado o electropulido (especificar Ra si es necesario)

- Instrucciones de soldadura y tratamiento posterior a la soldadura (si procede)

- Trazabilidad: certificados de materiales (EN/ASTM), informes de pruebas y criterios de inspección de superficies.

Consideraciones sobre el acabado y el tratamiento de superficies

El electropulido mejora la resistencia a la corrosión, reduce la proliferación de microbios y mejora la facilidad de limpieza, algo especialmente importante en la filtración de alimentos, productos farmacéuticos o tratamiento de aguas. Para la filtración industrial en general, suele bastar con un buen acabado fresado o cepillado.

Lista de control de selección por entorno de filtración

Fluidos de proceso no clorados, de bajo riesgo, para interiores

Recomendación: Chapas perforadas redondas 304. Justificación: menor coste, resistencia adecuada a la corrosión, facilidad de suministro.

Contacto con salmuera de alto contenido en cloruro, marino o continuo

Recomendación: 316L con electropulido. Justificación: mayor resistencia a las picaduras y zonas de soldadura más limpias.

Limpieza frecuente sanitaria / CIP (alimentaria, farmacéutica)

Recomendación: 316L, electropulido, con certificados de material documentados y requisitos Ra.

Conclusión: adapte la elección de la aleación a la exposición y el riesgo

No existe una "mejor" aleación universal; la elección correcta equilibra la exposición al proceso, la política de mantenimiento y el presupuesto. Para muchas aplicaciones de filtración industrial, el 304 es la opción más económica y sensata. En los casos de exposición a cloruros, limpieza agresiva o ensamblajes soldados, el 316L reduce el riesgo y a menudo disminuye el coste del ciclo de vida. A la hora de especificar chapas perforadas de acero inoxidable con orificios redondos, dé prioridad a una especificación técnica completa e incluya hipótesis sobre el ciclo de vida para que los proveedores puedan fijar precios con precisión y recomendar acabados adecuados.