A Chapa perforada de acero al carbono es un material versátil que se utiliza en arquitectura, filtración, acústica y aplicaciones industriales. Esta guía recorre todo el proceso de fabricación, desde la selección de la materia prima hasta la inspección posterior a la producción, y destaca los puntos esenciales de control de calidad que garantizan unas planchas homogéneas y de alto rendimiento.

1. Selección de materias primas

El primer paso es seleccionar la bobina o chapa de acero al carbono adecuada. Las consideraciones clave son el contenido de carbono, el límite elástico, la tolerancia de espesor y el acabado superficial. Especifique las normas ASTM o EN cuando proceda y solicite certificados de pruebas de laminación (MTC) para verificar las propiedades químicas y mecánicas. La elección de la calidad adecuada reduce el alabeo y mejora la capacidad de punzonado.

2. Preparación y nivelación de la placa

Antes de la perforación, las chapas se aplanan y nivelan para eliminar la deformación de la bobina y las tensiones internas. Pueden utilizarse máquinas niveladoras y granalladoras para limpiar la superficie y mejorar la uniformidad. Una nivelación precisa reduce la formación de rebabas y mejora la precisión de los orificios.

3. Métodos de utillaje y punzonado

Existen varios métodos de punzonado y corte: punzonado mecánico con torreta, punzonado CNC y corte por láser.

- Punzonado de torreta es rentable para patrones estándar redondos, cuadrados y hexagonales.

- Punzonado CNC permite diseños personalizados y patrones mixtos.

- Corte por láser proporciona los bordes más limpios para formas complejas.

La selección del utillaje es importante: los punzones y matrices endurecidos adaptados al grosor del material prolongan la vida útil de la herramienta. El punzonado progresivo y un cuidadoso control del avance reducen la distorsión y los desechos.

4. Diseño de patrones y anidamiento

Optimice el patrón de orificios para equilibrar el área abierta, la integridad estructural y el rendimiento del material. Un anidado adecuado minimiza los desechos y reduce los costes. Tenga en cuenta las distancias mínimas entre bordes para evitar desgarros y garantizar que los paneles conserven su resistencia durante la manipulación y la instalación.

5. Desbarbado y acabado

Tras la perforación, el desbarbado elimina los bordes afilados y las rebabas causadas por el punzonado. Las opciones de acabado incluyen chorro de arena, decapado, galvanizado, recubrimiento en polvo o pintura, en función de la resistencia a la corrosión y los requisitos estéticos. Para chapas galvanizadas, inspeccionar el espesor y la uniformidad del revestimiento.

6. Aplanamiento y alivio del estrés

Las chapas perforadas suelen requerir un aplanado final y un alivio de tensiones para eliminar la distorsión provocada por el punzonado. El tratamiento térmico o el plegado controlado pueden restaurar la planitud. Tras estos pasos, deben realizarse comprobaciones finales del espesor.

7. Inspección dimensional y tolerancias

Las comprobaciones dimensionales clave incluyen el tamaño total de la chapa, el diámetro de los orificios, el paso, la concentricidad y la cuadratura de los bordes. Utilice vernieres calibrados, comparadores ópticos o MMC (máquinas de medición de coordenadas) para los trabajos de precisión. Registrar las tolerancias según las especificaciones del cliente.

8. Propiedades mecánicas y ensayos de superficie

Realice ensayos de dureza, ensayos de tracción (cuando sea necesario) y ensayos de adhesión a la superficie para revestimientos. Para aplicaciones en las que la resistencia es crítica, verificar el límite elástico y el alargamiento según la norma especificada. Para chapas pintadas o recubiertas, realizar ensayos de niebla salina y comprobaciones de adherencia.

9. Área abierta y rendimiento acústico y de flujo

Mida el porcentaje de área abierta y compruebe que se ajusta a los requisitos de diseño en cuanto a caudal, filtración o rendimiento acústico. Utilice software de análisis de imágenes o calibración física para confirmar la distribución del tamaño de los orificios y el área abierta.

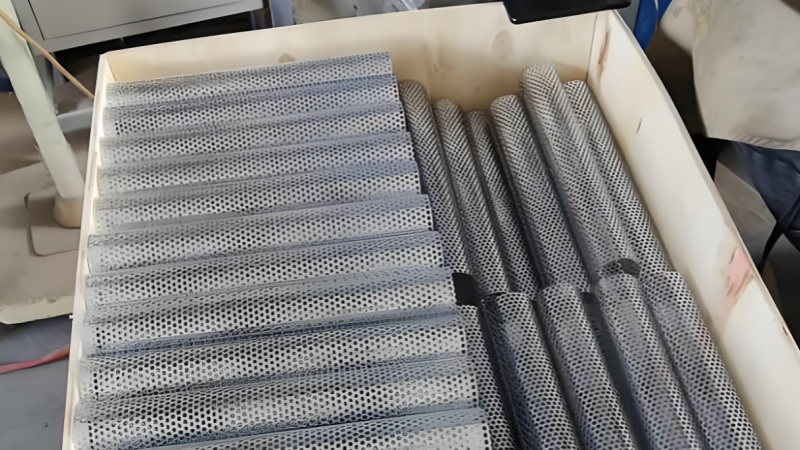

10. Inspección visual y embalaje

Los controles visuales detectan defectos superficiales, problemas de revestimiento o incoherencias en el patrón. Empaquete las hojas con intercalación protectora (por ejemplo, papel kraft o película de plástico) y fíjelas en palés para evitar que se rayen durante el transporte. Etiquete claramente los lotes con información de trazabilidad.

11. Problemas comunes de calidad y soluciones

- Rebabas y bordes irregulares: ajustar la holgura de las herramientas o sustituir los punzones desgastados.

- Distorsión y deformación: mejorar la nivelación, ajustar el avance o aplicar operaciones de alivio de tensiones.

- Defectos de revestimiento: garantizar una preparación adecuada de la superficie y mantener los parámetros del baño de recubrimiento.

- Tamaño incorrecto de los orificios: recalibrar los punzones o los parámetros láser y comprobar la variación del espesor del material.

12. Gestión de la calidad y trazabilidad

Implante un sistema de gestión de calidad (SGC) documentado con registros de lotes, listas de comprobación de inspecciones y archivo MTC. La trazabilidad desde la bobina bruta hasta la chapa acabada protege tanto al fabricante como al cliente y simplifica las reclamaciones de garantía.

13. Consejos para especificadores y compradores

- Proporcione dibujos detallados con el patrón de orificios, el grado del material y las indicaciones de tolerancia.

- Solicite paneles de muestra antes de la producción completa para aplicaciones críticas.

- Considere los tratamientos de los bordes y los orificios de montaje como parte del alcance de la fabricación.

Un proceso de fabricación coherente y bien documentado, combinado con una rigurosa inspección de calidad, es la base de un acero al carbono fiable. chapa perforada producción. Al controlar la selección de materiales, el utillaje, el acabado y la inspección, los fabricantes pueden entregar productos que cumplen los requisitos estructurales, estéticos y funcionales.