Por qué el galvanizado ayuda al metal perforado a resistir la corrosión

El galvanizado deposita una capa de zinc en la superficie del acero que actúa como barrera física y como ánodo de sacrificio. Cuando el zinc está intacto, impide que la humedad y el oxígeno lleguen al acero; si el revestimiento se raya, el zinc se corroe preferentemente y protege el acero subyacente.

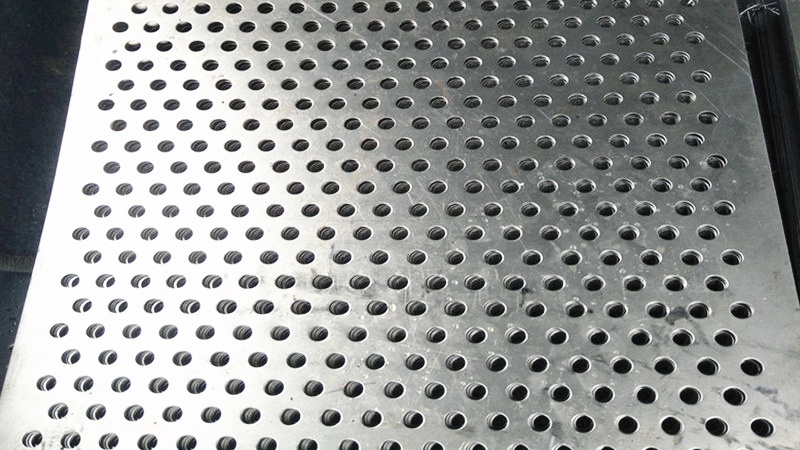

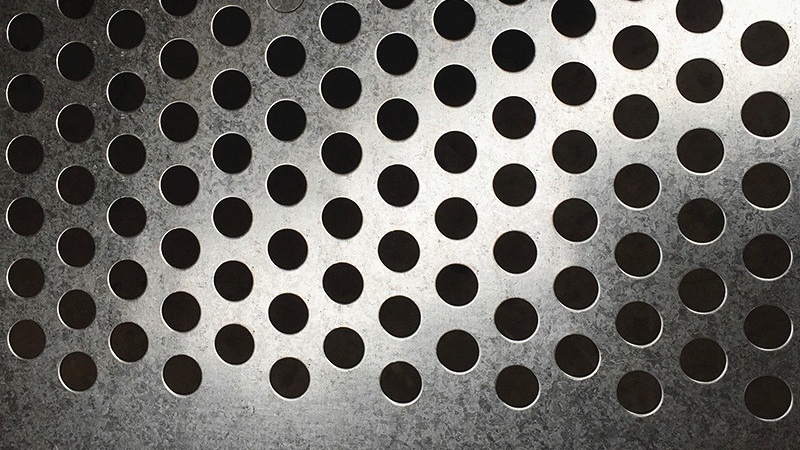

A Chapa perforada galvanizada se beneficia de esta protección a pesar de tener muchos bordes cortados (agujeros) porque tanto las caras planas como los bordes de los agujeros reciben una cobertura de zinc en los modernos procesos de galvanizado. El resultado es un producto perforado con una protección uniforme en todas las caras y bordes, lo que es fundamental para el uso industrial y en exteriores a largo plazo.

Métodos de galvanización y su significado para los paneles perforados

Existen dos métodos de galvanización habituales para el metal perforado:

- Galvanización en caliente (HDG) - la chapa se sumerge en zinc fundido creando una unión metalúrgica y un revestimiento relativamente grueso. Se trata de la opción más duradera para aplicaciones costeras y de exposición intensa a la intemperie.

- Electrogalvanizado - una capa de zinc más fina y uniforme aplicada eléctricamente; buena cuando la apariencia y las tolerancias ajustadas son importantes, pero menos protección sacrificial que la HDG.

Al especificar un Galvanizado chapa perforadaPara una larga vida útil en entornos industriales o costeros, elija el HDG, y para uso arquitectónico en interiores, donde el acabado de la superficie es importante, el electrogalvanizado.

Comparación de las chapas perforadas galvanizadas con el acero inoxidable y el aluminio

- Coste: La chapa perforada galvanizada suele ofrecer un coste inicial inferior al de la chapa perforada de acero inoxidable al tiempo que ofrece una excelente resistencia a la corrosión para muchas aplicaciones.

- Durabilidad: El acero inoxidable dura más que el galvanizado en productos químicos extremadamente agresivos (ácidos fuertes, cloruros), pero para uso general en exteriores, municipal y arquitectónico, los paneles perforados galvanizados son rentables y duraderos.

- Peso y conformabilidad: Chapa perforada de aluminio es más ligera y fácil de conformar, pero puede sufrir corrosión galvánica contra ciertos metales; la chapa perforada galvanizada equilibra resistencia y coste.

Cuando el peso no es el factor decisivo y la exposición al cloruro es moderada, la chapa perforada galvanizada suele ser la opción más inteligente.

Escenarios típicos de aplicación

A continuación se presentan ejemplos realistas de proyectos en los que Chapa perforada galvanizada es una opción excelente:

- Fachadas arquitectónicas y parasoles: Acabado duradero, protección consistente de los bordes, económico para paneles grandes.

- Climatización y cribado: Buen flujo de aire con resistencia a la corrosión en salas de máquinas e instalaciones exteriores.

- Control del ruido y cerramientos: Fabrica pantallas acústicas y protecciones de máquinas duraderas.

- Filtración, tamizado y tratamiento industrial: Cuando la contaminación por zinc es aceptable, las chapas perforadas galvanizadas dan buenos resultados en procesos ligeros.

- Pasarelas, peldaños y superficies antideslizantes: El revestimiento antideslizante perforado con galvanizado reduce la corrosión en escaleras y plataformas exteriores.

- Proyectos costeros y municipales: Con el HDG, la capa de zinc de sacrificio prolonga la vida cerca de las salpicaduras del mar (aunque puede seguir siendo preferible el inoxidable muy cerca del oleaje).

Diseño, selección y consejos prácticos

- Patrón de agujeros y área abierta: Seleccione redondo, cuadradoo perforaciones de ranura en función de la resistencia, el efecto visual y el drenaje. Una mayor superficie abierta aumenta la exposición, pero también el flujo de aire y el ahorro de peso.

- Espesor y clase de revestimiento: Para cubiertas exteriores y cargas pesadas, elija una base de acero más gruesa y HDG con un peso de revestimiento especificado (por ejemplo, 275 g/m² o superior).

- Tratamiento de bordes: Si los bordes están postformados o acabados en el taller, solicite un nuevo galvanizado o un retoque adicional de zinc para mantener la protección de los bordes en un Chapa perforada galvanizada. [Enlace interno: /services/custom-finishing]

- Fijación y soldadura: Utilice elementos de fijación compatibles (galvanizados o inoxidables) para evitar problemas galvánicos; la soldadura puede requerir un revestimiento posterior.

Mantenimiento y longevidad

El enjuague rutinario para eliminar la sal y los cloruros del aire, la inspección ocasional de costuras y fijaciones, y los retoques puntuales con pintura rica en zinc prolongan la vida útil. En la mayoría de las instalaciones urbanas y rurales, se recomienda un mantenimiento bien especificado. Chapa perforada galvanizada ofrecerá entre 15 y 30 años de servicio antes de que sea necesaria una intervención importante.

Una especificación correcta Chapa perforada galvanizada ofrece una combinación práctica de protección contra la corrosión, rendimiento estructural y rentabilidad en aplicaciones arquitectónicas, industriales y de infraestructuras. Si su proyecto necesita paneles perforados duraderos sin el coste adicional del acero inoxidable, las opciones galvanizadas suelen ser la solución más pragmática.

Para obtener paneles de muestra, certificados de revestimiento o un presupuesto personalizado, póngase en contacto con nuestro equipo de ventas y solicite una ficha técnica de las opciones perforadas galvanizadas.