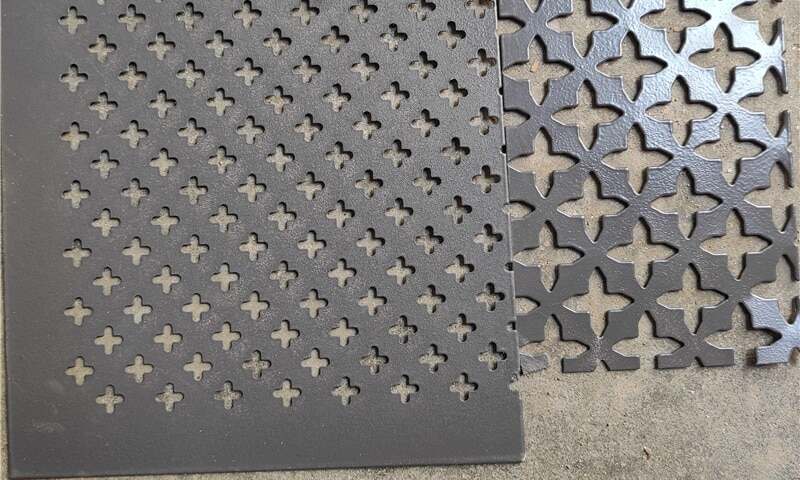

Placas perforadas en forma de cruz se utilizan mucho en arquitectura, filtración industrial, paneles acústicos y fachadas por su distintivo patrón y su funcional superficie abierta. Sin embargo, la misma geometría que les da resistencia y estilo -los múltiples bordes y recortes- también expone más superficie metálica y bordes afilados al medio ambiente, lo que aumenta el riesgo de corrosión. Elegir el tratamiento superficial adecuado es crucial para prolongar la vida útil, reducir el mantenimiento y mantener previsibles los costes de acabado.

Por qué la geometría en cruz afecta a la corrosión

Los orificios en forma de cruz crean ligamentos estrechos y esquinas afiladas dentro de cada abertura. Estas características geométricas:

- Aumentar la longitud total de los bordes expuestos por unidad de superficie (más bordes = más sitios anódicos).

- Hacer más difícil la deposición uniforme del revestimiento en los bordes de los orificios y en el interior de las perforaciones.

- Puede retener la humedad, la sal y los residuos alrededor de los bordes del agujero si el drenaje o la circulación de aire son deficientes.

Debido a estos factores, las chapas perforadas en cruz no tratadas o mal acabadas suelen empezar a mostrar corrosión en los bordes. Por eso, la elección del tratamiento superficial y el control del proceso son más críticos para la resistencia a la corrosión de las chapas perforadas en cruz que para los productos de chapa lisa.

Metales comunes y su comportamiento

Los distintos sustratos reaccionan de forma diferente al mismo tratamiento:

- Acero dulce / acero al carbono - Resistente y económico, pero necesita revestimientos protectores (galvanizado, pintura, revestimiento en polvo, chapado metálico). El acero sin tratar se corroe rápidamente en ambientes húmedos o costeros.

- Acero inoxidable - Son resistentes a la corrosión gracias a la pasivación del cromo, pero los bordes cortados y las rebabas pueden ser localmente vulnerables; la pasivación y el pulido mejoran la longevidad.

- Aluminio - forma naturalmente una fina capa de óxido; el anodizado y los revestimientos adecuados aumentan la durabilidad y la resistencia al desgaste.

Al especificar los acabados, empiece por adaptar el sustrato al entorno (interior frente a exterior, costero frente a industrial) y, a continuación, elija el tratamiento de superficie que complemente ese sustrato.

Opciones de tratamiento de superficies y notas prácticas

1. Pasos mecánicos y de pretratamiento (críticos)

Antes de cualquier revestimiento, limpiar, desbarbar y desengrasar. Para chapas perforadas:

- Elimine las rebabas de los bordes de los orificios para garantizar un revestimiento uniforme y reducir las concentraciones de tensión.

- En el caso del acero, puede ser necesario un ligero decapado para eliminar la cascarilla de laminación.

Un pretratamiento adecuado mejora notablemente la adherencia y la uniformidad de los revestimientos posteriores.

2. Galvanización en caliente

Una opción robusta para el acero al carbono cuando se requiere protección contra la corrosión:

- Proporciona una capa metalúrgica de zinc que protege por acción sacrificial.

- En el caso de las placas perforadas, asegúrese de que haya bastidores o accesorios y un drenaje adecuado durante la inmersión para evitar que se formen charcos en el interior de los orificios.

- Tenga en cuenta el diseño de los ángulos de drenaje/vertido para que la capa de zinc se deposite uniformemente.

3. Galvanoplastia (alternativas de zinc, níquel, cromo)

La galvanoplastia puede producir acabados decorativos más finos y uniformes:

- Las limitaciones de la línea de visión significan que los bordes y los interiores de las perforaciones profundas pueden recibir revestimientos más finos.

- La galvanoplastia es adecuada para la protección decorativa o ligera; para una exposición intensa, combínela con capas de acabado.

4. Sistemas de pintura en polvo y pintura líquida

El recubrimiento en polvo o la pintura húmeda proporcionan una barrera continua:

- El recubrimiento en polvo proporciona un acabado resistente y uniforme, pero depende de una excelente preparación de la superficie.

- En el caso de los patrones perforados, la aplicación electrostática puede ayudar, pero las zonas con orificios interiores pueden recibir menos cobertura; girar o calar las piezas durante el revestimiento mejora la uniformidad.

- Utilizar imprimaciones resistentes a la corrosión (imprimaciones ricas en zinc para el acero) antes de las capas de acabado en ambientes agresivos.

5. Anodizado (para aluminio)

El anodizado aumenta la dureza de la superficie y la resistencia a la corrosión:

- Produce una capa de óxido integral en el sustrato de aluminio, buena tanto para la estética como para la protección.

- Asegúrese de que los bordes de la perforación están libres de daños por calor y contaminantes antes del anodizado para evitar un aspecto desigual.

6. Recubrimientos de pasivación y conversión (inoxidable y aluminio)

- Pasivado de acero inoxidable elimina el hierro libre y favorece la formación de una película estable de óxido de cromo. Es un paso de bajo coste y alto valor para la protección de los bordes tras el corte y el conformado.

- Revestimientos de conversión (productos químicos sin cromatos, silano, cerio) pueden aplicarse al acero o al aluminio como capas de base para mejorar la adherencia de las capas de acabado, cumpliendo al mismo tiempo las normas medioambientales más estrictas.

Conseguir una protección uniforme en las perforaciones: consejos prácticos

Dado que las chapas perforadas son difíciles de recubrir uniformemente, siga estas prácticas recomendadas:

- Diseño para el acabado: especificar tamaños de orificios, espaciado y orientación de las planchas que faciliten el drenaje y el acceso al revestimiento. Si es posible, evite pilas muy apretadas durante el revestimiento.

- Fijación / rotación: utilice dispositivos que expongan ambas caras uniformemente o gire las piezas durante el revestimiento para minimizar las sombras.

- Sistemas de varios pasos: combinan una base resistente a la corrosión (por ejemplo, galvanizado o imprimación) con una capa de acabado para mejorar la estética y aumentar la protección de barrera.

- Tratamiento de bordes: desbarbe y considere la posibilidad de colocar un envoltorio en los bordes o un pequeño filete para reducir las esquinas afiladas que cortan los revestimientos finos.

- Pruebas de muestras: pruebe siempre una muestra de su geometría de perforación exacta a través de todo el proceso de acabado antes de comprometerse a grandes pedidos.

Inspección y verificación de la resistencia a la corrosión

Para asegurarse de que el acabado cumple las expectativas, realice las comprobaciones habituales:

- Inspección visual para comprobar la continuidad del revestimiento, las corridas y los puntos finos alrededor de las perforaciones.

- Pruebas de adherencia (pruebas transversales o de tracción) en piezas representativas.

- Pruebas de corrosión acelerada como la niebla salina (referencia industrial) para comparar acabados y predecir el rendimiento sobre el terreno.

- Medición del espesor del revestimiento en los bordes y en las zonas planas para garantizar un espesor mínimo de protección.

Mantenimiento y ciclo de vida

Un tratamiento de superficie bien aplicado reduce el mantenimiento, pero no lo elimina. Para una larga vida útil:

- Diseñe las instalaciones de forma que se evite el encharcamiento de agua y se permita la circulación del aire.

- Utilice revestimientos de mantenimiento sacrificiales para las zonas de alto contacto.

- Establezca programas de inspección sencillos (comprobaciones visuales después de los primeros meses y, posteriormente, una vez al año en entornos difíciles).

- Guarda paneles de repuesto o pequeños kits de reparación para tratar rápidamente los daños localizados.

Elegir el acabado adecuado para su proyecto

Empareja tres entradas cuando especifiques acabados:

- Medio ambiente: interior, exterior, costero, exposición química.

- Estética: los acabados arquitectónicos visibles pueden requerir anodizado o chapado decorativo + capa de acabado.

- Presupuesto y esperanza de vida: El galvanizado en caliente más pintura cuesta más por adelantado, pero reduce el mantenimiento durante toda la vida útil.

Para muchos usos arquitectónicos o industriales en exteriores, una solución de dos capas -una base resistente a la corrosión (galvanizado o imprimación) más una capa superior (pintura o polvo)- proporciona una respuesta equilibrada para la resistencia a la corrosión de las chapas perforadas en cruz.

Conclusión

Las chapas perforadas en forma de cruz ofrecen un aspecto distintivo y ventajas funcionales, pero su geometría plantea retos de acabado únicos. Una cuidadosa selección del pretratamiento, el sistema de revestimiento y la inspección final, junto con la atención prestada en el diseño al drenaje y la calidad de los bordes, mejorarán notablemente la resistencia a la corrosión y la vida útil. Cuando se combinan estos elementos, el resultado es un rendimiento fiable y un menor coste total del ciclo de vida.

Si desea ayuda para seleccionar acabados para un proyecto concreto o necesita paneles de muestra tratados y probados, póngase en contacto con nosotros en info@perfsheet.com. Podemos ofrecerle recomendaciones sobre materiales, opciones de acabado y muestras de pequeñas tiradas para que pueda comprobar el rendimiento antes de hacer un pedido en grandes cantidades.