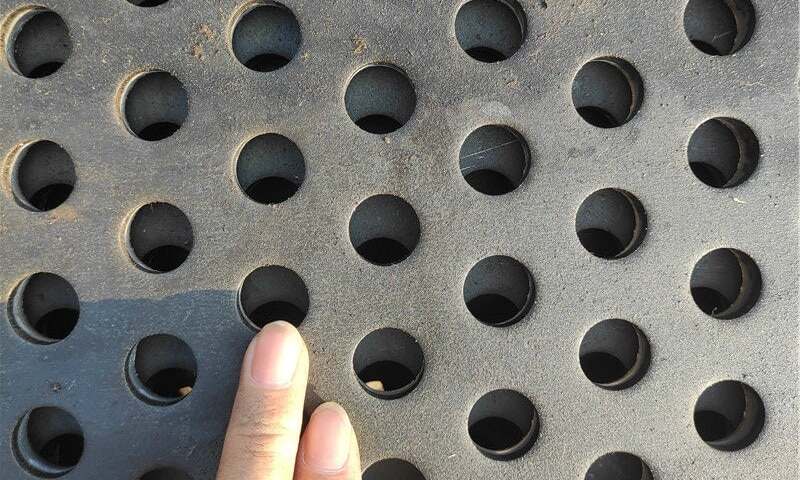

Ofrecemos una visión general de la capacidad de las chapas perforadas de alta resistencia utilizadas en la industria pesada y en aplicaciones de infraestructuras. Nuestra fabricación se centra en chapas perforadas de gran espesor diseñadas para ofrecer una larga vida útil bajo cargas elevadas, abrasión y esfuerzos cíclicos. Para conocer las especificaciones completas de los productos y las opciones estándar de fábrica, consulte fabricante de chapa perforada de alta resistencia.

Placas perforadas de alta resistencia

¿Necesita una chapa perforada gruesa hecha a medida? Nuestro programa admite espesores de 2,75-30 mm, hasta 6000×1500 mm, con patrones redondos/cuadrados/hex/ranurados, además de corte a medida y protección de superficies para instalaciones industriales.

Espesor y tolerancias

La gama de espesores y el control de la planitud son el punto de partida para las aplicaciones más exigentes. Resumen de capacidades típicas:

- Espesor nominal: 2,75-30 mm (especificar mm en RFQ).

- Tolerancia típica de fabricación: ±0,1-0,5 mm en función del grosor y el material.

- Sobremedida recomendada para mecanizado o conformado: añadir 0,5-1,5 mm cuando sea necesario un tratamiento posterior.

Anchura y longitud de la hoja

Las dimensiones de la chapa determinan el rendimiento y la manipulación. Rangos y consideraciones habituales en fábrica:

- Anchura máxima de bobina/placa: hasta 2500 mm (anchuras personalizadas bajo pedido).

- Longitudes estándar utilizables: longitudes de hoja única de hasta 12.000 mm (longitudes superiores por acuerdo).

- Estado del borde de la chapa: borde de laminador, borde de cizalla o recortado con láser, según se especifique en la orden de compra.

Patrones de agujeros, tamaños y área abierta

La geometría del orificio determina el rendimiento: la caída de presión, la resistencia estructural y la distribución del desgaste. Los ingenieros suelen especificar:

- Formas de orificio: redondo, cuadrado, ranurado (alargado), oblongo o personalizado.

- Gama de tamaños de orificio: desde submilimétricos (cribas finas) hasta más de 50 mm para cribas estructurales.

- Tipos de patrón: recto (en línea) o escalonado (desplazado) para optimizar la resistencia y el zona abierta.

- Paso y retención del material: especificar la distancia mínima entre bordes para evitar el desgarro bajo carga.

- Consideraciones sobre el área abierta: un área abierta mayor reduce el peso y permite el flujo, pero reduce la rigidez-balance al seleccionar galgas más gruesas o un paso más pequeño.

Métodos de fabricación y transformación secundaria

La forma en que se fabrica una chapa afecta al estado de los bordes, la precisión de los orificios y las tensiones residuales:

- Punzonado (torreta/CNC) para patrones estándar de alto rendimiento.

- Láser / chorro de agua para volúmenes pequeños o formas de orificio complejas.

- Acuñación o estampación donde la precisión dimensional o la reducción de rebabas son críticas.

- Trabajo secundario: Recorte CNC, entallado, soldadura, refuerzo de costillas, avellanado y roscado.

Aplanamiento, alivio de tensiones y control de calidad

Las placas gruesas suelen necesitar procesos de aplanado y alivio de tensiones para cumplir las tolerancias de instalación:

- Granallado o alivio térmico de tensiones para reducir las tensiones residuales cuando sea necesario.

- Nivelación de rodillos y laminado ligero en frío para la planitud de la chapa.

- Inspección: comprobación dimensional, tolerancia de la posición de los orificios (MMC u óptica) e inspección del acabado superficial.

- Trazabilidad del material: certificados de fábrica (EN/ASTM) disponibles previa solicitud.

Materiales y acabados típicos

Para trabajos pesados, elija un material que ofrezca solidez y resistencia al desgaste:

- Acero al carbono (laminado en caliente, laminado en frío) para uso estructural general.

- Acero de alto manganeso para resistencia al impacto y a la abrasión en trituradoras y cribas.

- Calidades inoxidables (304/316) para resistencia a la corrosión y entornos con condiciones higiénicas críticas.

- Acabados superficiales: fresado, galvanizado, recubrimiento en polvo, zincado/pulverizado al fuego para protección contra el desgaste.

Lista de control de las peticiones de oferta: qué incluir al solicitar presupuestos

Utilice esta lista de comprobación de peticiones de oferta para agilizar la elaboración de presupuestos precisos y reducir las idas y venidas. Incluya los siguientes elementos en su solicitud (lista de verificación):

- Grado de material y cualquier requisito de certificado de molino.

- Espesor nominal (mm) y tolerancia aceptable.

- Anchura y longitud de la chapa o tamaño de la chapa requeridos.

- Forma, tamaño, paso y patrón de los orificios (en línea o escalonados).

- Porcentaje de área abierta requerido o flujo máximo / especificación de caída de presión.

- Cantidad y cadencia de entrega (pedidos únicos, por lotes, repetidos).

- Operaciones secundarias necesarias: recorte, soldadura, refuerzos, tratamiento de cantos.

- Requisitos de acabado superficial y revestimiento.

- Entorno de funcionamiento previsto (abrasión, corrosión, temperatura).

- Plazo de entrega previsto y condiciones de envío.

Al enviar una petición de oferta que incluya los puntos anteriores, reducirá las preguntas técnicas y obtendrá un precio y un plazo de entrega más precisos. Para obtener información de fábrica y opciones de producto detalladas, solicite un presupuesto haciendo referencia a nuestro chapa perforada de gran espesor página del producto.

Clausura / próximos pasos

Este resumen de capacidades pretende ayudar a ingenieros, compradores y contratistas a especificar con claridad las chapas perforadas para servicio pesado. Utilice la lista de comprobación de la petición de oferta anterior para preparar un paquete claro para las ofertas y la comparación de proveedores. Si necesita planos de muestra, certificados de materiales o datos de carga de referencia para modelos de gran espesor, incluya estos archivos en su petición de oferta para acelerar la evaluación técnica.