Cuando un proyecto requiere una gran resistencia a la abrasión y una excelente tenacidad, es importante elegir el grado correcto de material de alto manganeso. En este artículo se explica cómo influyen las diferencias comunes de grado en la durabilidad y la fabricabilidad, y se ofrecen consejos claros y prácticos para seleccionar un material de alto manganeso. chapa perforada de alto manganeso para pantallas, resguardos o paneles de protección.

Por qué se eligen las aleaciones de alto manganeso

Las aleaciones de alto manganeso destacan porque se endurecen durante el servicio cuando se someten a impactos repetidos o a un fuerte contacto abrasivo. Este endurecimiento en servicio prolonga la vida útil en aplicaciones como cribas de minería, protecciones de trituradoras y filtración de alta resistencia. Para piezas que combinan desgaste por impacto y desgaste por deslizamiento, una chapa perforada de alto manganeso correctamente elegida supera a menudo al simple acero al carbono.

Principales diferencias de grado

Los fabricantes suelen variar los niveles de manganeso y carbono y utilizan diferentes estrategias de tratamiento térmico. Algunas calidades dan prioridad a la ductilidad inicial para facilitar el punzonado y el conformado; otras están formuladas para conseguir el máximo endurecimiento por deformación en servicio. Al evaluar las fichas técnicas, revise la composición química, la tenacidad garantizada y los intervalos de dureza recomendados tras el conformado. Estos parámetros determinan el comportamiento del material una vez perforado y puesto en servicio.

Cómo afecta el grado a la perforación y el conformado

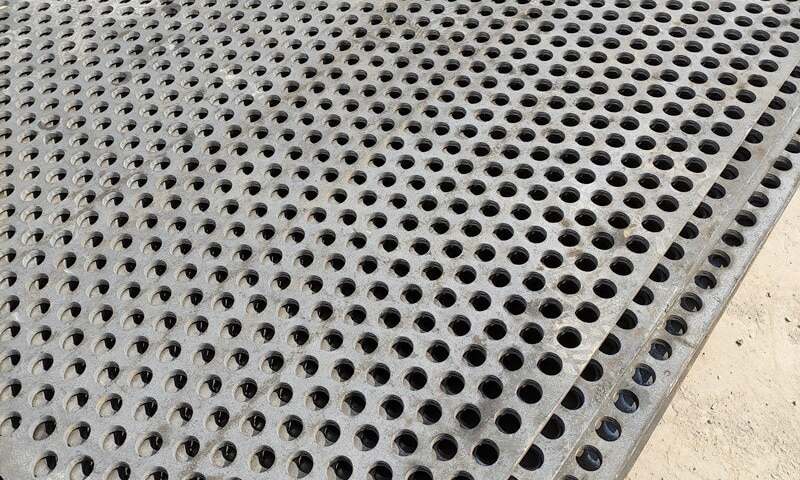

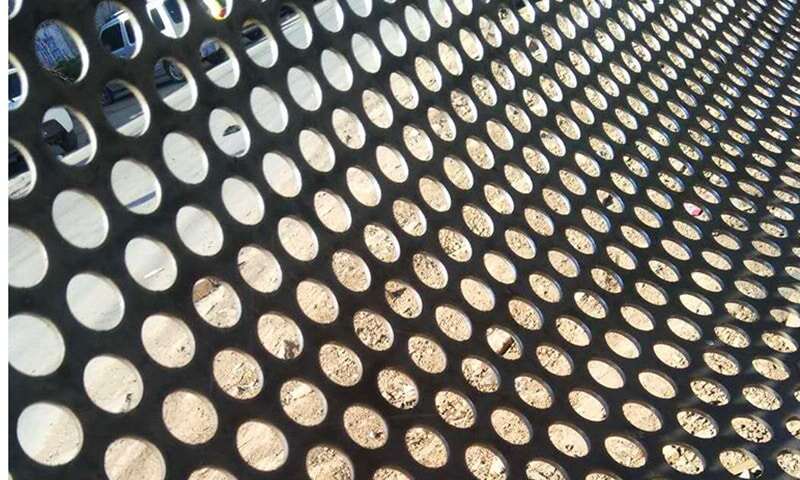

Una calidad más dura aumenta las fuerzas de punzonado y el desgaste de las herramientas. Si planea patrones de agujeros complejos -agujeros redondos, cuadrados, hexagonales, ranuras- discútalos con su fabricante antes de la producción completa. Las diferentes formas de los agujeros y las relaciones de área abierta modifican las tensiones locales y pueden alterar la dureza efectiva después del mecanizado, lo que a su vez influye en el desgaste a largo plazo.

Adecuar el grado a la aplicación

Para minería pesada o entornos de machaqueo, elija una calidad con un alto potencial de endurecimiento por deformación, de modo que la superficie del revestimiento se vuelva más dura tras el desgaste inicial. Para usos arquitectónicos o decorativos en los que son importantes la conformabilidad y un acabado uniforme, elija una calidad más dúctil que ofrezca una resistencia razonable a la abrasión. Tenga en cuenta si el panel perforado es portante o principalmente decorativo: esta distinción modifica las recomendaciones de espesor y calidad.

Lista de control del pliego de condiciones (práctica)

- Indique el modo de desgaste dominante (impacto frente a abrasión por deslizamiento) y cualquier exposición química.

- Especifique el grosor, el patrón de agujeros (redondo / cuadrado / hexagonal / ranura), el diámetro de los agujeros y el porcentaje de área abierta.

- Incluya la vida útil prevista o el intervalo de sustitución objetivo para permitir una selección de grado optimizada en función de los costes.

- Tenga en cuenta las restricciones de fabricación, como la rebaba máxima tolerable y el radio de conformado mínimo.

Revestimientos y acabados

Los tratamientos superficiales pueden proteger contra la corrosión pero pueden interactuar con el comportamiento de endurecimiento por deformación. Si se requiere un acabado galvanizado o recubierto de polímero, confirme la compatibilidad del recubrimiento con la aleación elegida y si el recubrimiento se aplica antes o después de la perforación.

Pruebas y aceptación

Solicite certificados de laminación y, si es posible, una pequeña prueba. Los mapas de dureza tras la perforación y el conformado ayudan a predecir los índices de desgaste. Para contratos a largo plazo, considere la posibilidad de especificar pruebas de aceptación o una entrega piloto limitada para validar el rendimiento.

Pedidos y personalización

Busque proveedores que admitan pedidos mínimos pequeños y producción a escala, y que puedan suministrar chapas de distintos tamaños, grosores y geometrías de orificios personalizadas. Si su proyecto se beneficia de materiales alternativos para comparar, solicite muestras de otros productos como chapa perforada de acero inoxidable o chapa perforada de aluminio para entornos ligeros o propensos a la corrosión. Para una mayor resistencia a la abrasión, solicite nuestro Chapa perforada de acero de alto manganeso página de producto y opciones de muestra. redondo y cuadrado-h para ver tipica

Recomendación final

Chinfo@perfsheet.com.