En la fabricación industrial actual, chapas microperforadas desempeñan un papel crucial en aplicaciones que requieren un caudal de aire preciso, control acústico y filtración fina.

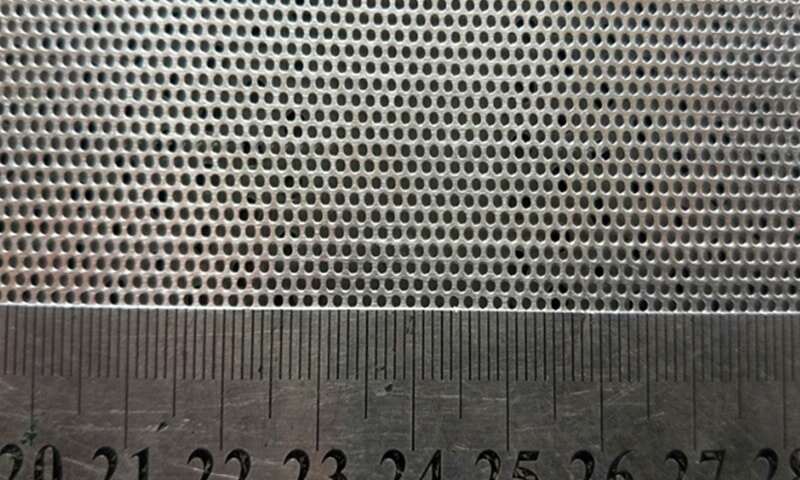

A diferencia de las chapas perforadas estándar, las microperforadas presentan orificios extremadamente pequeños -normalmente de menos de 2 mm de diámetro- que crean una combinación única de resistencia, durabilidad y rendimiento.

Estas láminas se utilizan ampliamente en recintos de maquinaria, sistemas de ventilación, piezas de automóviles y otros entornos de ingeniería en los que la reducción del ruido y la eficacia del paso del aire son esenciales.

1. ¿Qué es una chapa microperforada?

A chapa microperforada es un fino panel metálico que contiene miles de microagujeros espaciados uniformemente, formados con precisión mediante punzonado CNC o tecnología de perforación láser.

Este proceso de alta precisión garantiza una calidad constante de los orificios, lo que es fundamental para las aplicaciones de absorción acústica y filtración.

En comparación con los chapas perforadas con agujeros redondos Los diseños microperforados presentan aberturas mucho más pequeñas, que ofrecen un mejor rendimiento acústico y de filtración.

Están disponibles en varios metales, como acero inoxidable, aluminio, acero galvanizado y acero al carbono, que se eligen en función del entorno de aplicación y los requisitos mecánicos.

2. Materiales comunes y opciones de grosor

Nuestra fábrica produce chapas microperforadas utilizando múltiples materiales para adaptarse a diferentes industrias:

- Acero inoxidable (304, 316L): Excepcional resistencia a la corrosión en entornos químicos y marinos.

- Aluminio: Ligero y anticorrosivo, perfecto para sistemas de climatización y paneles acústicos.

- Acero galvanizado: Combina la resistencia con la prevención de la oxidación para un uso prolongado en exteriores.

- Acero al carbono: Opción resistente para protección estructural y mecánica.

El grosor típico oscila entre 0,3 mm a 3 mmen función del diámetro del orificio y del tamaño de la chapa.

Cada hoja puede personalizarse con tolerancias específicas, zona abierta y tratamientos de acabado como pintura en polvo, anodizado o galvanizado.

3. Patrones de agujeros y tamaños de perforación

El patrón de perforación define tanto la función como la estética de una chapa microperforada.

Los tipos de perforación más comunes son:

- Agujeros redondos: El diseño más popular para un flujo de aire uniforme y absorción acústica.

- Agujeros cuadrados: Proporcionan un fuerte soporte mecánico y un caudal controlado.

- Agujeros hexagonales: Ofrecen un mayor porcentaje de área abierta para una filtración eficaz.

Los diámetros de perforación estándar oscilan entre 0,5 mm a 2 mmpero se pueden solicitar diseños totalmente personalizados.

Los patrones pueden ser escalonados o rectos, en función de las necesidades de rendimiento.

Formas especiales como ranura, oblongoo agujeros transversales también pueden fabricarse para fines específicos de ingeniería.

4. Proceso de fabricación y capacidad de personalización

Cada chapa microperforada se fabrica con equipos de precisión avanzados que garantizan la uniformidad y la calidad en todas las fases.

El proceso de producción incluye:

- Selección y preparación de las materias primas

- Perforación CNC o láser

- Desbarbado y acabado de superficies

- Revestimiento o anodizado opcional

- Inspección de calidad y envasado

Nuestra fábrica admite tanto personalización de lotes pequeños y producción masivafacilitando a los clientes la prueba de prototipos o el cumplimiento de grandes pedidos industriales.

Cada pedido puede personalizarse ajustando los tamaño del agujero, paso, espesor de la chapay tipo de material según planos o especificaciones del cliente.

5. Aplicaciones industriales de las chapas microperforadas

Las chapas microperforadas se utilizan ampliamente en ingeniería y entornos industriales debido a su precisión de perforación y a su estabilidad mecánica.

Las aplicaciones más comunes son:

- Paneles de reducción de ruido: Se utiliza en fábricas, centrales eléctricas y carcasas de compresores.

- Sistemas de filtración: Ideal para la recogida de polvo, conductos de ventilación y filtración de líquidos.

- Piezas de automóviles: Paneles ligeros para reducir el ruido del motor o controlar el flujo de aire.

- Recintos electrónicos: Permiten la disipación del calor manteniendo la protección.

- Cubiertas de seguridad para maquinaria: Evite el contacto directo con las piezas móviles manteniendo la visibilidad y la ventilación.

Estas ventajas hacen que chapas microperforadas una alternativa superior a la malla metálica o al metal expandido en muchos entornos industriales.

6. Por qué elegir nuestra fábrica

Como fabricante profesional de chapas perforadas en Chinanos centramos en la producción de alta precisión y la flexibilidad de personalización.

Podemos fabricar chapas microperforadas de distintos tamaños, materiales, grosores y tipos de perforación, para satisfacer diversas necesidades industriales.

Nuestras ventajas incluyen:

- Apoyo a pedido mínimo de una pieza

- Entrega rápida y control de calidad fiable

- Asistencia técnica personalizada para aplicaciones especiales

- Precios competitivos directamente de fábrica

Con una avanzada tecnología de perforación CNC y un equipo de producción cualificado, hemos suministrado soluciones microperforadas a industrias de toda Europa, América y Oriente Medio.

Para consultas sobre productos o asistencia técnica, póngase en contacto con nosotros en info@perfsheet.com.

Conclusión

A chapa microperforada es algo más que un panel finamente perforado: es un material de ingeniería diseñado para ofrecer rendimiento, durabilidad y precisión.

Tanto si su aplicación implica el control del sonido, la ventilación o la filtración, la elección de un fabricante fiable y personalizable garantiza una calidad constante y un valor a largo plazo.

Nuestra fábrica mantiene su compromiso de ofrecer soluciones a medida que mejoren la eficacia y el rendimiento de cada proyecto industrial.