Introducción - el problema en una línea

Los incidentes en las pasarelas rara vez tienen una única causa; suelen ser el resultado de la interacción de defectos de diseño, cargas operativas y decisiones de mantenimiento. En este artículo se describen las vías de decisión para los ingenieros: cómo identificar las causas recurrentes, cómo sopesar la reparación de la superficie frente a la modernización del sistema y qué desencadena un cambio en la estrategia de mantenimiento o sustitución.

Fallos de diseño comunes que aumentan el riesgo de resbalones, tropiezos y caídas

Los fallos de diseño tienden a agruparse en torno a cuatro elementos: fricción superficial, drenaje y retención de contaminantes, cambios bruscos de nivel y protección inadecuada de los bordes. Cada elemento agrava los demás; por ejemplo, un coeficiente de fricción ligeramente bajo se convierte en peligroso cuando el drenaje es deficiente y se acumulan contaminantes.

Banderas rojas prácticas que hay que vigilar in situ: encharcamiento después de una lluvia ligera, brillo aceitoso persistente cerca de las zonas de proceso, elementos de fijación desgastados o expuestos y cambios de nivel ocultos bajo los residuos acumulados. Si, a pesar de la limpieza, aparecen repetidamente varias banderas rojas, se trata de una deficiencia de diseño más que de un fallo de limpieza.

Cómo afectan la geometría de la superficie y la elección de materiales al riesgo de deslizamiento en el mundo real.

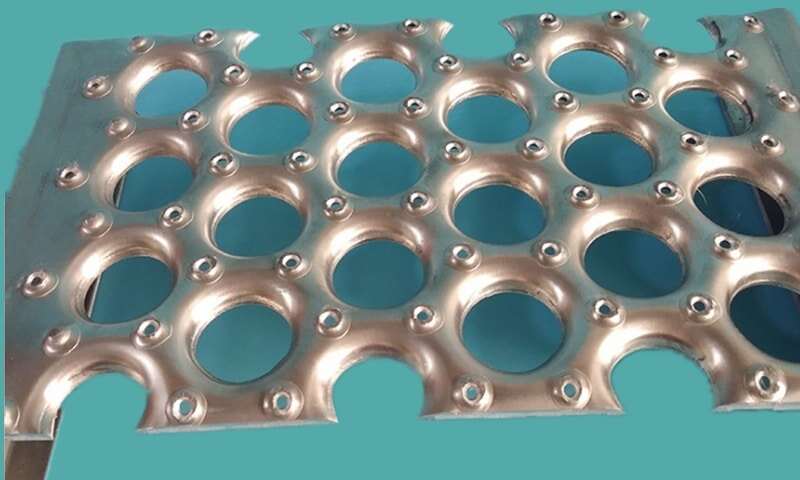

Los valores del laboratorio de fricción (COF) son un punto de partida, pero no un sustituto del rendimiento sobre el terreno. La textura, el patrón de perforación y la tasa de desgaste del material determinan la rapidez con que una superficie pierde su eficacia. En muchos entornos industriales, una superficie perforada que permita el paso de residuos y líquidos mantendrá mejor la fricción que una placa lisa que atrape los contaminantes.

A la hora de especificar o reacondicionar una pasarela industrial muy transitada, considere soluciones que aborden explícitamente el drenaje y la salida de contaminantes, en lugar de limitarse a buscar un COF inicial elevado. En situaciones en las que el drenaje y la contaminación son motivo de preocupación, los ingenieros suelen especificar paneles perforados que combinan perfiles antideslizantes con drenaje abierto; por ejemplo, utilizando paneles perforados que mejoran el drenaje y reducen el riesgo de resbalones como parte de una estrategia de mitigación estratificada.

Drenaje, retención de la contaminación y cómo influyen en los modos de fallo

Las pasarelas mal drenadas crean una superficie persistentemente peligrosa incluso con una limpieza frecuente. Los sólidos se depositan en depresiones y perfiles bajos, el aceite forma películas sobre los líquidos acumulados y puede formarse crecimiento biológico en zonas de secado lento. El criterio de ingeniería consiste en preguntarse si el peligro es intermitente (vertidos estacionales) o persistente (vertidos de procesos, zonas de lavado). La contaminación persistente refuerza los argumentos a favor de una superficie apta para el drenaje, en lugar de una limpieza más agresiva.

Los ajustes de diseño que reducen el riesgo a largo plazo incluyen el aumento de la superficie abierta para el drenaje, la eliminación de puntos bajos y salientes horizontales donde se acumulan residuos, y la selección de materiales que toleren el entorno químico de la planta. Si se tienen en cuenta estos cambios, resulta práctico especificar superficies perforadas o enrejadas que permitan el paso de líquidos y pequeños sólidos a un plano de drenaje específico. Este enfoque también reduce la frecuencia con la que la superficie de paso necesita una limpieza manual.

Frecuencia de inspección y mantenimiento - umbrales de ingeniería sobre los que actuar

La frecuencia de las inspecciones debe basarse en el riesgo, no en el calendario. Los desencadenantes típicos de una inspección más frecuente incluyen: tráfico peatonal intenso (> X personas por hora dependiendo de la instalación), descargas frecuentes de procesos, exposición a aceites/productos químicos o exposición a condiciones de congelación-descongelación. Si en las inspecciones se detectan repetidamente cristales en la superficie, arenilla incrustada o charcos recurrentes, pase de la limpieza a una acción correctiva de diseño.

Una regla de decisión sencilla: si se observa el mismo peligro más de tres veces en un trimestre a pesar de una limpieza normal, trátelo como un fallo de diseño. En estos casos, hay que aumentar la intervención técnica -evaluar el drenaje, los detalles de los bordes y la superficie abierta- en lugar de seguir aumentando el esfuerzo de limpieza.

Reparación superficial (tirita) frente a modernización (arreglo de raíz): un árbol de decisiones de ingeniería

A la hora de elegir entre una reparación temporal de la superficie y una modernización, hay que sopesar cuatro variables: frecuencia de repetición, consecuencias del fallo (gravedad de las lesiones, tiempo de inactividad), coste del tiempo de inactividad durante la modernización y coste de por vida de las reparaciones repetidas.

- Si los incidentes son poco frecuentes, las consecuencias son escasas y un parche temporal reduce significativamente el riesgo a corto plazo, una reparación superficial puede ser adecuada mientras se planifica una adaptación programada.

- Si los peligros se repiten con frecuencia o las posibles lesiones tienen grandes consecuencias, dé prioridad a la modernización durante la próxima parada programada. En muchas plantas industriales, esto significa especificar una superficie transitable que combine capacidad de carga, textura antideslizante y drenaje abierto. Cuando se justifique la modernización, los ingenieros deben evaluar soluciones que reduzcan la frecuencia de mantenimiento y simplifiquen las inspecciones; por ejemplo, la especificación de paneles perforados modulares desmontables para el acceso y la limpieza reduce el tiempo de inactividad de todo el sistema y acelera las inspecciones. Vea aquí un ejemplo práctico de un sistema de este tipo: paneles perforados diseñados para el drenaje y el acceso de inspección.

Sea explícito en el alcance: la modernización no siempre consiste en "sustituir por algo más resistente", sino en sustituir por un sistema cuyos modos de fallo se ajusten a la realidad operativa (productos químicos, carga de sólidos, tráfico peatonal, límites de mantenimiento).

Factores humanos y normas operativas que interactúan con el diseño

Incluso el mejor diseño puede verse socavado por un uso incorrecto: transportar cargas que oscurecen la base, pasar por alto las barandillas o utilizar cubiertas provisionales que atrapan líquidos. Desde el punto de vista de la ingeniería, hay que diseñar para el caso de uso probable, no para el ideal. Si los trabajadores desplazan habitualmente carros con ruedas por una pasarela, hay que especificar perfiles de borde y patrones de apertura que eviten el atasco de las ruedas y no dependan únicamente de tacos finos en relieve para el agarre.

Las medidas de mitigación operativas (formación, señalización) son válidas, pero deben considerarse complementarias a las correcciones de diseño más que controles primarios cuando la recurrencia del peligro es elevada.

Lista de comprobación práctica para la evaluación sobre el terreno y las decisiones de especificación (guía rápida para ingenieros)

- Identificar si el peligro es persistente o intermitente.

- Medir la frecuencia de las incidencias y sus consecuencias (cuasi accidentes/lesiones/tiempos muertos).

- Inspeccione si hay líquido acumulado, sólidos incrustados, superficies vidriadas y cambios de nivel.

- Si persiste, evaluar la capacidad de drenaje y la opción de superficies de paso al aire libre.

- Decidir: parche a corto plazo + supervisión, o adaptación planificada con paneles modulares que permitan el drenaje y el acceso de inspección.

- Especifique la cadencia de las inspecciones posteriores al cambio y la métrica que mostrará el éxito (por ejemplo, "no se ha observado agrupamiento en 90 días").

Cierre: documentar la sentencia y supervisar los resultados

Cada decisión debe ir acompañada de una hipótesis documentada (por qué este cambio debería reducir el riesgo), un plan de medición (qué inspeccionar, con qué frecuencia) y una medida provisional en caso de que el riesgo aumente durante la aplicación. Este hábito de la ingeniería -hipotetizar, aplicar, medir- hace que las instalaciones pasen del mantenimiento reactivo al diseño resistente.