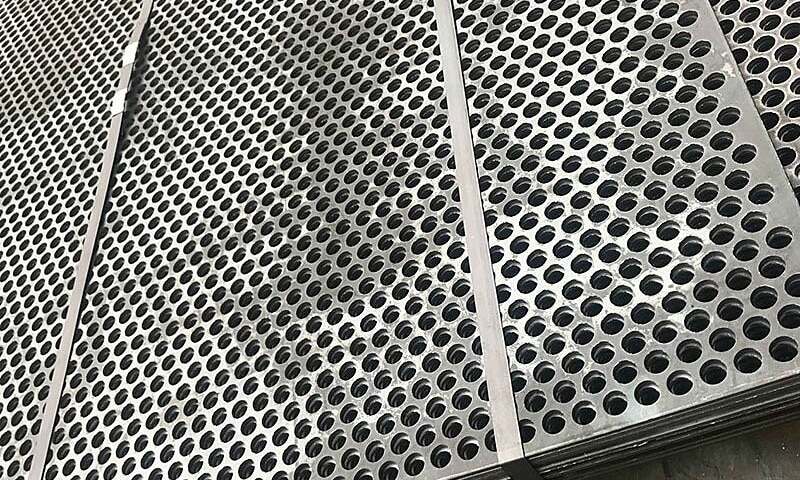

Placas metálicas perforadas están en todas partes: cribado, filtración, fachadas arquitectónicas, protecciones de máquinas y cribas industriales de gran resistencia. Cuando el material de base es Q345B, su composición química desempeña un papel fundamental en la resistencia de una chapa perforada a la abrasión, los impactos y el desgaste a largo plazo. Este artículo repasa los elementos más importantes de la Q345B, cómo afecta cada uno de ellos a la resistencia al desgaste, cómo la perforación y la fabricación cambian el rendimiento en el mundo real y recomendaciones prácticas para ayudar a los compradores a especificar la chapa perforada adecuada para aplicaciones críticas de desgaste.

Introducción rápida: qué es el Q345B y por qué es importante su composición química

El Q345B es un acero estructural al carbono-manganeso de uso común. En términos sencillos, es un acero estructural de baja aleación que equilibra resistencia, soldabilidad y coste. Pero "acero" no es una cosa - Las pequeñas diferencias en los elementos de carbono, manganeso y microaleaciones modifican la dureza, la tenacidad y la forma en que la superficie se endurece a la abrasión. En el caso de las chapas perforadas, en las que la geometría (agujeros, bordes, zonas abiertas) ya concentra las tensiones, ese vínculo entre química y rendimiento adquiere especial importancia.

Elementos químicos clave y su influencia en la resistencia al desgaste

A continuación explico cada elemento o grupo principal y lo que suele hacer para el comportamiento al desgaste en los aceros tipo Q345B.

Carbono (C)

- Papel: Principal impulsor de la templabilidad y la resistencia.

- Efecto sobre el desgaste: Un mayor contenido de carbono suele aumentar la dureza y la resistencia al desgaste abrasivo. Sin embargo, un mayor contenido de carbono reduce la soldabilidad y la tenacidad, y hace que el material sea más quebradizo al impacto.

- Nota práctica: Para chapas perforadas en las que se espera una fuerte abrasión, un nivel de carbono ligeramente superior mejora la resistencia superficial, pero hay que sopesar la soldabilidad y las necesidades de conformado.

Manganeso (Mn)

- Papel: Resistencia y endurecimiento, ayuda a contrarrestar los efectos negativos del azufre, favorece el endurecimiento en el trabajo.

- Efecto sobre el desgaste: Un mayor contenido de manganeso mejora la resistencia a la tracción y la capacidad de la superficie para endurecerse durante la abrasión por deslizamiento, lo que aumenta la vida útil en muchas condiciones abrasivas. Pero un exceso de Mn puede restar ductilidad al acero.

Silicio (Si)

- Papel: Desoxidante del acero y contribuyente menor a la resistencia.

- Efecto sobre el desgaste: El silicio refina ligeramente la matriz y contribuye a la resistencia sin grandes costes. No es un elemento de desgaste primario, pero ayuda a mantener la integridad durante el trabajo en frío y el punzonado/perforación.

Fósforo (P) y azufre (S)

- Papel: Generalmente se consideran impurezas.

- Efecto sobre el desgaste: Incluso pequeñas cantidades de P y S pueden reducir la tenacidad y favorecer la segregación; el azufre puede provocar recalentamiento. No contribuyen a la resistencia al desgaste y deben mantenerse bajos en piezas que vayan a sufrir impactos o cargas cíclicas.

Cromo (Cr), Molibdeno (Mo), Níquel (Ni) (si está presente)

- Papel: Elementos de aleación que se encuentran en aceros de calidad superior o tratados térmicamente.

- Efecto sobre el desgaste: El cromo aumenta la templabilidad y puede formar carburos duros resistentes a la abrasión. El Mo contribuye a la resistencia a altas temperaturas; el Ni mejora la tenacidad. El Q345B no es una aleación con alto contenido en Cr, pero pequeñas adiciones (o la elección de un grado modificado) pueden mejorar sustancialmente la vida útil.

HMicroaleaciones: Niobio (Nb), Vanadio (V), Titanio (Ti)

- Papel: Refinamiento del grano y refuerzo de la precipitación.

- Efecto sobre el desgaste: Una estructura de grano más fino proporciona una mayor tenacidad y un comportamiento más uniforme frente al desgaste; los carburos/nitruros de microaleación pueden aumentar la resistencia a la deformación y reducir la propagación de grietas desde los bordes de perforación.

Por qué la geometría y la fabricación de las perforaciones modifican el efecto de la química

La química de un material es sólo una parte de la historia de las chapas perforadas:

- Bordes de agujeros y rebabas: Los orificios punzonados o cortados con láser crean un endurecimiento local del trabajo, tensiones residuales y, a veces, rebabas. Estas microcaracterísticas concentran la abrasión y la fatiga. Una química ligeramente más dura puede ayudar, pero un filo limpio y desbarbado suele mejorar la vida útil más que aumentar el carbono por sí solo.

- Área abierta y patrón de agujeros: Más alto zona abierta reduce la sección transversal del material de soporte; el mismo producto químico funcionará de forma diferente en una placa de área abierta 10% que en una placa de área abierta 60% porque las cargas se concentran de forma diferente.

- Grosor: Las placas más gruesas tardan más en desgastarse. Para una química idéntica, duplicar el grosor suele prolongar drásticamente la vida útil.

- Trabajo en frío por perforación: El proceso puede aumentar localmente la dureza (endurecimiento por deformación), lo que puede ser útil o perjudicial según la aplicación. La perforación controlada (herramientas afiladas, parámetros optimizados) ofrece un rendimiento mejor y más constante frente al desgaste.

- Acabado de cantos y desbarbado: El desbarbado mecánico o vibratorio y el laminado de bordes reducen los concentradores de tensiones y ayudan a la chapa a resistir la iniciación de grietas, especialmente en materiales con más carbono, donde la fragilidad puede ser un problema.

Tratamientos superficiales y postprocesos que aumentan la resistencia al desgaste

Si su aplicación necesita unas prestaciones de desgaste superiores a las que proporciona la composición química básica Q345B, considere estas opciones:

- Recubrimientos duros o de soldadura: Los recubrimientos de carburo de tungsteno o cromo en las zonas de mayor desgaste pueden prolongar la vida útil de forma espectacular.

- Carburación / nitruración: Los procesos de endurecimiento superficial aumentan la dureza de la superficie manteniendo un núcleo dúctil. Requieren una química y un control del proceso compatibles.

- Revestimientos: El rociado térmico, el cromado duro o los revestimientos de polímeros de ingeniería reducen la abrasión directa. Tenga en cuenta que los revestimientos pueden desconcharse si el sustrato es demasiado frágil.

- Granallado / tratamientos de trabajo en frío: Estos introducen tensiones residuales superficiales de compresión que resisten la iniciación de grietas.

- Tratamiento térmico: No se suele aplicar al Q345B estándar en la producción masiva de chapas perforadas, pero un tratamiento térmico a medida (si la química lo permite) puede aumentar la dureza y la resistencia al desgaste.

Pruebas y control de calidad: cómo validar el rendimiento frente al desgaste

Algunos métodos prácticos para evaluar y validar una especificación de placa perforada:

- Pruebas de dureza: Ensayos Rockwell o Brinell en muestras representativas y cerca de los bordes del agujero.

- Pruebas de abrasión: Los ensayos de abrasión en laboratorio (tipo arena seca/rueda de caucho) simulan el desgaste por deslizamiento - útil para la evaluación comparativa.

- Inspección de microestructuras: Imágenes ópticas o SEM para comprobar el tamaño del grano, la distribución de las inclusiones y la presencia de carburos.

- Inspección de bordes: Comprobación ampliada de rebabas, microfisuras y deformaciones tras la perforación.

- Pruebas de campo: Una prueba de campo de corta duración en condiciones de servicio representativas suele ser el indicador más fiable.

Guía práctica para la especificación de chapas perforadas Q345B para aplicaciones de desgaste

- Empiece por el modo de fallo: ¿Está la chapa perdiendo material por abrasión, sufriendo impactos o fallando por fatiga alrededor de los orificios? Esto determina si debe dar prioridad a la dureza, la tenacidad o la integridad de los bordes.

- Equilibrar el carbono con las necesidades de la aplicación: Para una fuerte abrasión por deslizamiento, aumente moderadamente el carbono/manganeso, pero si la soldadura o el conformado son frecuentes, manténgalos moderados.

- Considerar grados modificados u opciones microaleadas si el Q345B estándar no satisface las necesidades de desgaste; pequeñas adiciones de Cr o elementos de microaleación pueden mejorar el desgaste sin grandes aumentos de coste.

- Fabricación de control: Especifique el estado del punzón/troquel, el desbarbado y el acabado de los bordes. Muchos problemas de desgaste se solucionan en el taller, no en el laboratorio químico.

- Especifique el tratamiento de la superficie cuando sea necesario: Si el tiempo de inactividad es caro o el desgaste es catastrófico, un recubrimiento soldado o el endurecimiento de la superficie serán a menudo más rentables que un metal base más grueso.

- Solicite pruebas de muestras: La dureza cerca de los orificios, una sección transversal de ejemplo y pequeños recorridos de abrasión en laboratorio reducirán las sorpresas en servicio.

Breve ejemplo de caso (ilustrativo)

Imaginemos una placa de cribado utilizada en una cantera: con una composición química Q345B estándar y un espesor de 4 mm, la placa presenta astillamiento en los bordes y un desgaste más rápido allí donde las partículas de roca golpean los bordes de los orificios. Las opciones que funcionaron en instalaciones reales fueron: cambiar a un contenido de Mn ligeramente superior para mejorar el endurecimiento por deformación, mejorar el afilado de las matrices y añadir desbarbado por vibración, o aplicar un revestimiento duro localizado en las zonas más expuestas. El cambio químico por sí solo ayudó modestamente a la vida útil; la combinación de la química, el control de la fabricación y el tratamiento superficial produjo el mejor retorno de la inversión.

Reflexiones finales

La composición química es un factor fundamental en la resistencia al desgaste de las chapas perforadas Q345B, pero rara vez funciona de forma aislada. Los verdaderos beneficios se obtienen al adaptar la composición química a la geometría de la perforación, las prácticas de fabricación y los tratamientos superficiales específicos. Cuando especifique chapas perforadas para un trabajo crítico de desgaste, considere la química, la perforación, el acabado de los bordes, el espesor y el postprocesado como un sistema único en lugar de opciones separadas.

¿Está listo para especificar sus chapas perforadas Q345B?

Si desea que le ayudemos a adaptar la composición química, el grosor, el patrón de agujeros y el acabado a su aplicación de desgaste crítico, póngase en contacto con nosotros y comparta sus condiciones de funcionamiento (tipo de abrasivo, tamaño de partícula, frecuencia de impacto, vida útil deseada). Podemos sugerirle combinaciones rentables de productos químicos de base y tratamientos posteriores al proceso para prolongar la vida útil.

Contacto: info@perfsheet.com - incluya los detalles de su aplicación y las cantidades deseadas para obtener una recomendación personalizada.