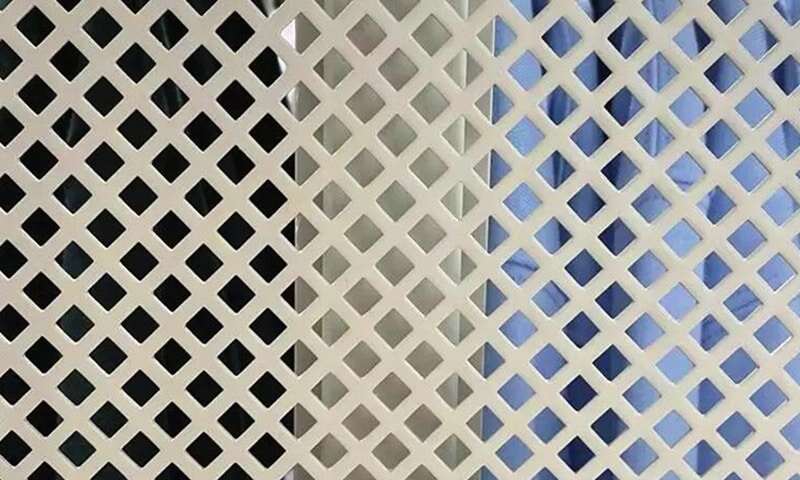

Un agujero cuadrado chapa perforada a menudo combina la función estructural con la estética. Cuando un comprador o ingeniero pregunta si debe elegir acero al carbono, acero galvanizado, acero de alto manganeso, aluminio o acero inoxidable para una aplicación concreta, la respuesta depende de los requisitos mecánicos: resistencia a la tracción, rigidez, vida a la fatiga, resistencia al impacto y comportamiento a largo plazo frente a la corrosión. Este artículo explica cómo la misma geometría - una chapa perforada con agujeros cuadrados - de los materiales más comunes y ofrece orientaciones prácticas para su selección.

Cómo interactúan la geometría y el material

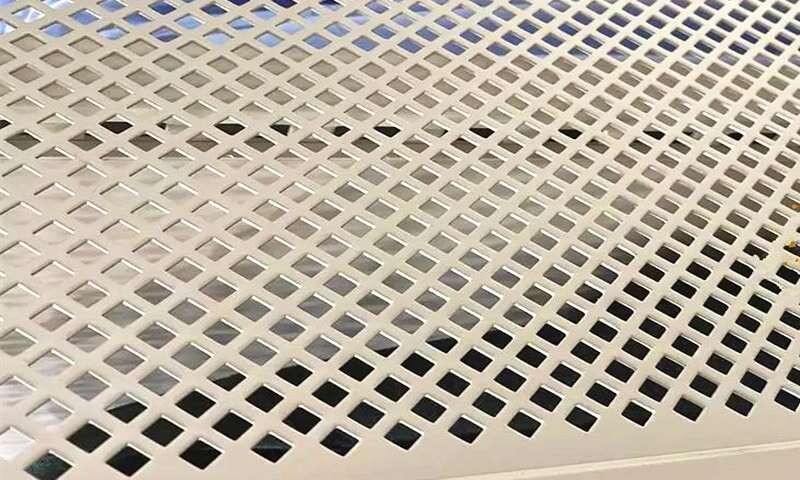

El comportamiento mecánico de una chapa perforada no depende sólo del material de base. Tamaño del agujero, zona abierta (relación de perforación), el grosor de la chapa y el estado de los bordes alrededor de cada agujero cuadrado modifican las trayectorias de las cargas y las concentraciones de esfuerzos. Una chapa más gruesa chapa perforada con agujeros cuadrados tendrá naturalmente una mayor rigidez a la flexión, pero también un mayor peso. Mientras tanto, la misma área abierta en aluminio y acero produce diferentes relaciones rigidez-peso.

Comparación material por material

Acero al carbono

Las chapas de acero al carbono son económicas y ofrecen una buena resistencia general. Para cargas moderadas, una chapa perforada con agujeros cuadrados ofrece un comportamiento elástico predecible y una buena conformabilidad durante el punzonado. Sin embargo, a menos que esté recubierto, el acero al carbono necesita protección para evitar la oxidación en ambientes húmedos.

Acero galvanizado

Las versiones galvanizadas combinan las características mecánicas del acero al carbono con un recubrimiento de zinc resistente a la corrosión. El galvanizado puede afectar ligeramente a la vida a fatiga cerca de los bordes de los orificios si el proceso de recubrimiento modifica la microestructura de los bordes, pero para la mayoría de los usos arquitectónicos e industriales un galvanizado chapa perforada con agujeros cuadrados equilibra coste y durabilidad.

Acero de alto manganeso

Los aceros de alto manganeso (endurecidos por deformación) destacan cuando se requiere resistencia al impacto y tolerancia al desgaste. A chapa perforada con agujeros cuadrados fabricados con acero de alto contenido en manganeso suelen presentar una mayor absorción de energía y una vida útil más larga en caso de impactos repetidos. Considere la posibilidad de un tratamiento posterior (alivio de tensiones, acabado de bordes) para reducir las tensiones residuales del punzonado.

Aluminio

El aluminio reduce el peso manteniendo una resistencia decente, especialmente si se elige la aleación adecuada (por ejemplo, las series 5xxx o 6xxx). El aluminio chapa perforada con agujeros cuadrados ofrece una excelente resistencia a la corrosión sin revestimiento y es el preferido en el transporte, la marina y los paneles arquitectónicos ligeros. El aluminio tiene una resistencia a la fatiga inferior a la de los aceros del mismo grosor, por lo que los márgenes de diseño deben reflejarlo.

Acero inoxidable

Los aceros inoxidables (304/316 y superiores) combinan la resistencia a la corrosión con buenas propiedades mecánicas. Un acero inoxidable chapa perforada con agujeros cuadrados es ideal cuando se requiere resistencia química, higiene o una vida útil más larga. Nota: algunos grados de acero inoxidable son menos conformables, por lo que deben ajustarse los parámetros de punzonado para evitar rebabas que debiliten los bordes.

Mecánica práctica: qué probar y por qué

Al evaluar un chapa perforada con agujeros cuadrados para un proyecto, las pruebas y comprobaciones típicas incluyen:

- Mediciones estáticas de tracción y fluencia en paneles representativos (para confirmar las propiedades del material base tras el punzonado).

- Pruebas de rigidez a la flexión para paneles utilizados como pasarelas o revestimientos.

- Pruebas de fatiga si el panel va a sufrir cargas cíclicas o vibraciones.

- Inspección visual y dimensional de la calidad del borde del orificio para evaluar los elevadores de tensión.

Implicaciones del diseño y consejos de selección

- Para cargas estructurales pesadas, elija chapas de carbono o inoxidables más gruesas; para entornos corrosivos, elija acabados inoxidables o galvanizados.

- Para aplicaciones sensibles al peso (vehículos, señalización), favorezca el aluminio con un grosor bien diseñado y una mayor separación entre soportes de perforación.

- Cuando se produce desgaste por impacto o abrasión, las calidades con alto contenido en manganeso prolongan la vida útil.

- Reduzca al mínimo las esquinas afiladas en la intersección del agujero cuadrado: los radios ligeros reducen la concentración de tensiones en todos los materiales.

- Coordinar el método de punzonado y el utillaje con el material: el corte por láser cambia la microestructura del borde de forma diferente al punzonado mecánico.

Lista de comprobación para compradores

- Definir el tipo de carga (estática / dinámica / impacto).

- Especifique el entorno (corrosión, temperatura).

- Indique aquí la geometría de orificio preferida, chapa perforada con agujeros cuadrados - y zona abierta deseada.

- Solicite al proveedor fotos del acabado de los cantos e informes de ensayos representativos.

Conclusión

Elegir el material adecuado para un chapa perforada con agujeros cuadrados depende del equilibrio entre fuerza, peso, resistencia a la corrosión y coste. Conociendo el comportamiento de cada material tras la perforación -y probando paneles representativos-, los compradores pueden seleccionar la mejor opción para aplicaciones arquitectónicas, industriales o de seguridad.