Chapas de acero perforadas con orificios cuadrados se utilizan ampliamente en equipos industriales, sistemas de tratamiento de aire, filtración, control acústico y fachadas de edificios modernos. Más allá del punzonado básico, la fabricación de estas placas implica un control preciso de las materias primas, el utillaje, los parámetros de punzonado, el postprocesado y la inspección final.

Este artículo explica el flujo de trabajo de producción completo, así como los principios prácticos de diseño para el dimensionamiento de los orificios y la separación de los pasos, proporción de superficie abiertay patrones de disposición. Comprender estos fundamentos ayuda a los ingenieros a especificar chapas de acero perforadas que satisfagan las necesidades estructurales y funcionales.

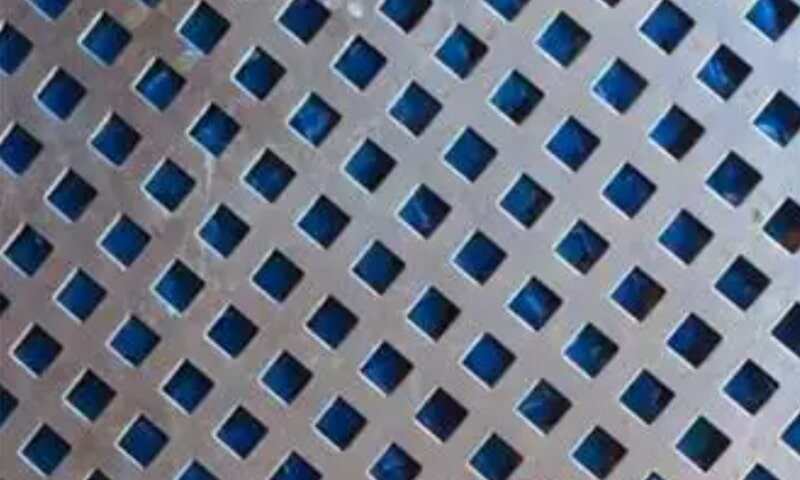

Chapas perforadas con agujeros cuadrados

Las chapas perforadas con orificios cuadrados son versátiles y se utilizan habitualmente en aplicaciones de filtración, acústica y decoración. Ofrecen un patrón de agujeros limpio y geométrico.

Flujo de trabajo de fabricación: De la chapa de acero a la chapa perforada acabada

La calidad empieza mucho antes de perforar el primer agujero. Cada paso afecta a la precisión, el aspecto y el rendimiento.

1. Selección de materias primas: Establecer una base estable

La calidad de la chapa en bruto determina la estabilidad de la geometría de los orificios. Los materiales adecuados incluyen acero al carbono, acero inoxidable (304/316L), sustratos galvanizados y aleaciones de aluminio.

Comprobación de ingenieros:

- tolerancia de espesor

- planitud de la superficie

- estado del revestimiento (si procede)

- dureza y propiedades mecánicas

Los espesores desiguales o los defectos superficiales pueden provocar deformaciones en el punzonado o irregularidades en las dimensiones de los agujeros cuadrados.

2. Preparación del utillaje: Control de la precisión del orificio

Los juegos de punzones y matrices determinan la precisión del tamaño y la separación de los orificios. Para la perforación de orificios cuadrados, las características del molde requieren una atención especial:

- holgura precisa entre el punzón y la matriz

- posicionamiento perpendicular para evitar la inclinación de las paredes del orificio

- material de la herramienta resistente al desgaste, como HSS o carburo

Antes de la producción en serie, se verifica el punzonado de prueba:

- tolerancia de la dimensión del agujero

- altura de la fresa

- presión y velocidad de perforación

- deformación o alabeo de la chapa

Pequeños ajustes aquí evitan costosos defectos de producción más adelante.

3. Formación de perforaciones: Elección del método adecuado

Los métodos de perforación más comunes son:

Perforación de estampación

- más rentable para la producción de grandes volúmenes

- debe controlar la velocidad y el tonelaje del punzón para evitar distorsiones

Perforación láser

- deformación térmica mínima

- excelente precisión para orificios pequeños y trazados personalizados

Perforación plasmática

- adecuado para placas más gruesas y orificios de gran tamaño

Para calibres más gruesos, el punzonado en varios pasos ayuda a distribuir la tensión y protege el utillaje.

4. Postprocesado y acabado de superficies

Después de la perforación, las placas pueden requerir:

- desbarbado para eliminar aristas vivas

- nivelación o aplanamiento para eliminar la distorsión del punzonado

- protección de la superficie: galvanizado, recubrimiento en polvo, pintura, anodizado o pasivado

- corte al tamaño final del panel

Estos pasos afectan directamente a la resistencia a la corrosión, la seguridad y el aspecto para uso arquitectónico.

5. Inspección final y garantía de calidad

Los elementos de inspección suelen incluir:

- verificación del tamaño y espaciado de los orificios

- cálculo del coeficiente de superficie abierta

- altura de la rebaba y suavidad del canto

- inspección de defectos superficiales (arañazos, óxido, revestimiento desigual)

- ensayos de tracción o flexión para aplicaciones estructurales

Sólo los productos que superan todos los requisitos de inspección entran en el embalaje final y el envío.

Diseño de patrones de agujeros cuadrados: Principios funcionales y económicos

Las decisiones sobre el patrón de taladros deben equilibrar funcionalidad, fabricabilidad y coste.

Objetivos del diseño funcional

Las distintas aplicaciones requieren zonas abiertas adaptadas:

- ventilación y refrigeración → mayor proporción de superficie abierta

- filtración y tamizado → el tamaño de los orificios coincide con el tamaño de las partículas

- acústica → los agujeros pequeños mejoran la absorción de frecuencias medias-altas.

- cubiertas protectoras → priorizar la resistencia y la durabilidad.

El objetivo funcional determina la dimensión del orificio, la separación y el grosor de la placa.

Consideraciones relativas a la fabricación

Los diseñadores deben evitar patrones que ralenticen la producción o dañen el utillaje:

- longitud del lado del agujero idealmente ≥ 1,5× grosor de la chapa para punzonar

- la anchura del alma (tamaño del agujero de paso) debe ser ≥ grosor del material

- los patrones escalonados aumentan la superficie abierta pero requieren una mayor precisión del molde

Una anchura de banda inadecuada puede provocar grietas o deformaciones durante el punzonado.

Principios económicos

Controlar los costes garantizando la calidad:

- evitar la variedad innecesaria de tamaños de orificios en una sola placa

- utilizar dimensiones de utillaje estándar siempre que sea posible

- optimizar el espaciado de los orificios para reducir el número de orificios y el tiempo de perforación

- seleccionar revestimientos rentables cuando la exposición a la corrosión es moderada

Equilibrar el material y el diseño conduce a precios unitarios más predecibles.

Normalización y personalización flexible

Las normas de catálogo mejoran la eficacia de la producción, pero los ingenieros pueden exigir:

- tamaños especiales de orificios

- ratio de superficie abierta modificada

- patrones únicos para la estética arquitectónica

- sustratos más gruesos para maquinaria pesada

La personalización flexible satisface estas necesidades al tiempo que mantiene la viabilidad de la producción.

Conclusión y próximos pasos

Las chapas de acero perforado con orificios cuadrados requieren una planificación cuidadosa, desde el suministro de materiales hasta el diseño del molde, la geometría de los orificios, el postprocesado y la inspección final. Comprender tanto los principios del patrón de agujeros como la fabricabilidad permite a los ingenieros especificar productos que equilibren la durabilidad, el flujo, la acústica, el coste y el aspecto.

Si necesita chapas de acero perforado con orificios cuadrados personalizadas, incluidos pedidos de una sola pieza o producción en serie en distintos espesores, materiales, tamaños de orificios y relaciones de área abierta, póngase en contacto con nosotros en cualquier momento.

Contacte con nosotros

Para planos, peticiones de oferta o consultas técnicas:

Correo electrónico: info@perfsheet.com

Le responderemos rápidamente con asistencia para el diseño y opciones de precios.