Pourquoi l'oxydation de surface est-elle importante pour l'aluminium 3003 ?

Le 3003 est une nuance d'aluminium largement utilisée, alliée au manganèse, appréciée pour son excellente formabilité, sa résistance raisonnable à la corrosion et sa rentabilité. Comme tous les alliages d'aluminium, le 3003 forme une très fine couche d'oxyde naturel (oxyde d'aluminium, Al₂O₃) presque immédiatement lorsqu'il est exposé à l'air. Cette fine couche est protectrice - c'est une première ligne de défense importante contre l'oxydation ultérieure et de nombreux environnements courants.

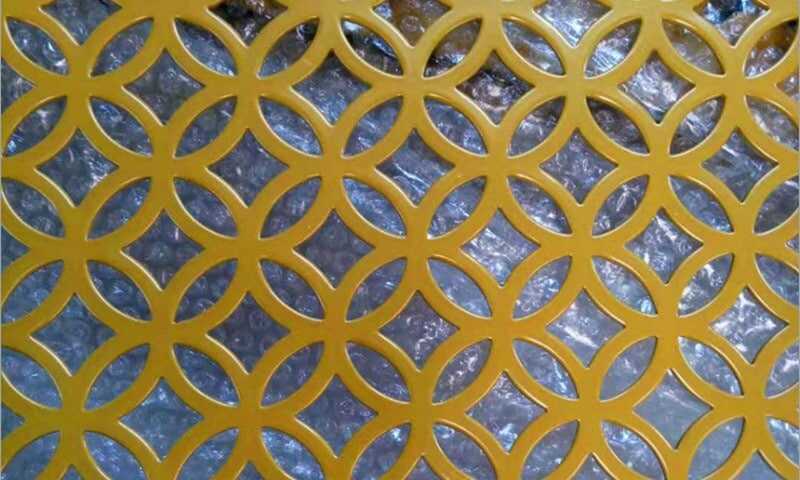

Pour tôles perforéesCependant, la géométrie du métal modifie le comportement des contaminants et de l'humidité : les trous, les arêtes et les périmètres de coupe créent une surface supplémentaire et des sites potentiels où la saleté et les résidus peuvent s'accumuler. Si l'alliage de base est utile, les performances réelles dépendent souvent du traitement de surface, du choix du revêtement et de la manière dont le panneau perforé est appliqué et entretenu.

Traitements de surface courants et leurs avantages en matière de lutte contre l'encrassement

Oxyde naturel (tel que coupé, non traité)

- Ce que c'est : la fine couche d'Al₂O₃ qui se forme naturellement.

- Avantages : inhibition immédiate de la corrosion sans coût supplémentaire ; conserve l'aspect mat naturel de l'aluminium.

- Limites : l'oxyde étant extrêmement fin (nanomètres), il n'offre qu'une protection limitée à long terme dans les environnements agressifs ou côtiers et n'empêche guère les taches organiques ou l'adhérence de la saleté sur les géométries perforées.

Anodisation

- Il s'agit d'un processus électrolytique qui épaissit et durcit la couche d'oxyde dans des conditions contrôlées.

- Avantages : augmente la dureté de la surface, la résistance à l'abrasion et la stabilité chimique ; améliore l'adhérence des colorants et de certaines couches de finition ; crée une surface plus uniforme et plus facile à nettoyer que l'aluminium nu.

- Note pratique : pour les tôles perforées, veillez à ce que l'anodisation soit appliquée en prêtant attention aux trous de passage - un bon contrôle du processus permet d'éviter une coloration inégale et de garantir une épaisseur d'oxyde constante sur les bords des trous.

Systèmes de revêtement par poudre et de peinture liquide (y compris PVDF)

- Il s'agit de revêtements polymères appliqués sur l'aluminium pour créer une barrière continue. Les finitions en PVDF (polyfluorure de vinylidène) sont des options haut de gamme pour l'architecture.

- Avantages : excellente performance anti-salissures lorsque le revêtement est correctement appliqué ; couleurs et textures disponibles ; énergie de surface réduite (en fonction du revêtement) facilitant le ruissellement et le nettoyage.

- Note pratique : l'application d'un revêtement à l'intérieur de petites perforations peut s'avérer difficile - demandez au fabricant de confirmer que le revêtement atteint les bords intérieurs et maintient l'adhérence sans obstruer les trous.

Revêtements de conversion et produits d'étanchéité transparents

- Il s'agit de films chimiques minces (par exemple, conversion au chromate, alternatives sans chromate) ou de scellants transparents appliqués pour améliorer l'adhérence de la peinture et la résistance à la corrosion.

- Avantages : généralement utilisés comme apprêts ou lorsqu'il est important de préserver l'aspect métallique. Certains produits chimiques modernes, sans chromate, offrent des profils environnementaux améliorés.

Hydrophobes / nanocouches

- Ce sont des traitements de surface fins qui augmentent l'imperméabilité à l'eau et peuvent réduire la tendance de la saleté à s'accrocher.

- Avantages : peut être utile pour les façades et les installations exposées afin d'encourager l'autonettoyage ; souvent appliqué comme traitement ultérieur sur les surfaces anodisées ou revêtues.

- Note pratique : la longévité varie en fonction du produit et de l'exposition ; il est préférable d'utiliser ces produits dans le cadre d'un plan d'entretien, et non comme solution unique et permanente.

L'influence de la conception des perforations sur l'encrassement et le nettoyage

Le schéma de perforation, la taille des trous et la surface ouverte (pourcentage de la surface ouverte) modifient le comportement de la saleté et de l'humidité sur un panneau :

- Diamètre et forme du trou : Les trous plus grands et les poinçons ronds simples sont généralement plus faciles à rincer et moins susceptibles de piéger des particules fines que les trous très petits et de forme complexe.

- Espace ouvert : plus élevé zone ouverte réduit la surface plane où la poussière se dépose, mais signifie aussi plus d'arêtes et un risque de dépôt de débris. L'équilibre est la clé - adapter le motif à l'application.

- Disposition des motifs (en quinconce ou en ligne droite) : Les deux modèles présentent des compromis structurels et esthétiques ; il faut choisir en fonction des exigences en matière de flux d'air, de visibilité et d'accès pour le nettoyage.

- Qualité des arêtes et ébavurage : des arêtes de coupe nettes et un ébavurage approprié réduisent les crevasses où les contaminants peuvent s'accumuler.

Lorsque l'on spécifie panneaux perforés 3003 pour les environnements où l'encrassement est un problème (pollution urbaine, embruns salés près des côtes, poussière industrielle), discuter avec le fournisseur de la taille des trous, du modèle et de la finition afin que des échantillons puissent être testés in situ.

Guide de sélection basé sur l'environnement

- Utilisation architecturale ou décorative en intérieur : Le 3003 nu avec une anodisation claire ou un revêtement en poudre léger est souvent suffisant. L'accent est mis sur l'esthétique de la finition et sur les revêtements faciles à nettoyer.

- Façades urbaines extérieures : envisager l'anodisation plus un traitement hydrophobe transparent, ou un revêtement PVDF robuste pour une stabilité des couleurs à long terme et une protection contre les taches.

- Exposition côtière ou industrielle : privilégier les films anodiques plus épais ou les revêtements polymères protecteurs ; prévoir un entretien de routine par rinçage pour éliminer les dépôts de sel et de produits corrosifs.

- Zones de transformation des aliments ou zones sanitaires : spécifier des revêtements compatibles et éviter les produits chimiques de surface qui peuvent piéger les résidus ; concevoir les panneaux de manière à ce qu'ils soient faciles à essuyer et à laver.

Conseils pour le nettoyage, l'entretien et la maintenance

- Utilisez des détergents doux et non abrasifs et de l'eau douce pour un nettoyage régulier.

- Évitez les produits de blanchiment puissants à base de chlorure et les nettoyants très alcalins qui peuvent accélérer la corrosion de l'aluminium s'ils sont mal utilisés.

- Pour les finitions peintes ou enduites de poudre, suivez les instructions du fabricant du revêtement - la plupart ne nécessitent qu'un lavage à basse pression et des brosses douces.

- Rincer les installations côtières à l'eau douce à intervalles réguliers pour éliminer les dépôts de sel.

- Inspecter les bords et les points de fixation - ce sont des endroits où l'on observe souvent une usure précoce ou une accumulation de contaminants.

Essais et contrôles de qualité avant l'achat

Avant de s'engager dans des commandes importantes, demandez :

- Échantillons de finition: petits échantillons perforés avec l'anodisation/le revêtement et la configuration des trous demandés.

- Données sur l'adhérence et le brouillard salinLes fournisseurs de revêtements peuvent fournir des rapports d'essai standard (par exemple, des essais d'adhérence/de pulvérisation de sel de l'ASTM), le cas échéant.

- Inspection visuelleLes contrôles de la qualité des arêtes, de la présence de bavures et de l'uniformité de la finition des arêtes poinçonnées.

Ces étapes permettent de s'assurer que le traitement de surface choisi répondra aux attentes en matière de performance et d'entretien du site.

Conseils pratiques aux acheteurs

Choisir la bonne combinaison de matériau (3003), motif de perforationet traitement de surface (anodisation, peinture en poudre, PVDF, produit d'étanchéité ou couche de finition hydrophobe) détermine la résistance du panneau perforé aux taches et à l'encrassement. Pour de nombreux projets, l'anodisation et un rinçage périodique permettent de trouver un équilibre entre le coût et la durabilité ; pour les applications à forte exposition ou à couleur critique, il convient de choisir du PVDF ou un revêtement en poudre robuste et de vérifier la couverture à l'intérieur des trous et le long des arêtes de coupe.

Si vous souhaitez obtenir des échantillons, des options de finition ou un devis personnalisé pour des panneaux perforés en aluminium 3003 adaptés à un schéma de trous, une épaisseur ou une finition spécifiques, veuillez nous contacter : info@perfsheet.com. Nous pouvons fournir des échantillons perforés avec la finition de votre choix, prendre en charge les commandes d'une seule pièce ainsi que les grandes séries, et fournir des conseils techniques pour les environnements côtiers ou à forte pollution.