A Tôle perforée en acier au carbone est un matériau polyvalent utilisé dans l'architecture, la filtration, l'acoustique et les applications industrielles. Ce guide présente l'ensemble du processus de fabrication - de la sélection des matières premières à l'inspection post-production - et met l'accent sur les points de contrôle de qualité essentiels qui garantissent des feuilles homogènes et performantes.

1. Sélection des matières premières

La première étape consiste à sélectionner la bonne bobine ou plaque d'acier au carbone. La teneur en carbone, la limite d'élasticité, la tolérance d'épaisseur et la finition de surface sont des éléments clés à prendre en compte. Spécifiez les normes ASTM ou EN, le cas échéant, et demandez des certificats d'essai d'usine (MTC) pour vérifier les propriétés chimiques et mécaniques. Le choix de la bonne nuance permet de réduire le gauchissement et d'améliorer l'aptitude au poinçonnage.

2. Préparation et mise à niveau des plaques

Avant d'être perforées, les tôles sont aplanies et nivelées afin d'éliminer les tensions internes et les tensions de la bobine. Des machines à niveler et un grenaillage peuvent être utilisés pour nettoyer la surface et améliorer l'uniformité. Un nivellement précis réduit la formation de bavures et améliore la précision des trous.

3. Méthodes d'outillage et de poinçonnage

Il existe plusieurs méthodes de poinçonnage et de découpe : le poinçonnage mécanique à tourelle, le poinçonnage CNC et la découpe au laser.

- Poinçonnage sur tourelle est rentable pour les modèles standard ronds, carrés et hexagonaux.

- Poinçonnage CNC permet des mises en page personnalisées et des motifs mixtes.

- Découpe au laser permet d'obtenir les bords les plus nets pour les formes complexes.

Le choix de l'outillage est important : les poinçons et matrices trempés adaptés à l'épaisseur du matériau prolongent la durée de vie de l'outil. Le poinçonnage progressif et le contrôle minutieux de l'avance réduisent les déformations et les rebuts.

4. Conception de modèles et imbrication

Optimisez le schéma de perçage pour équilibrer la surface ouverte, l'intégrité structurelle et le rendement du matériau. Une bonne imbrication minimise les rebuts et réduit les coûts. Tenir compte des distances minimales entre les bords pour éviter les déchirures et s'assurer que les panneaux conservent leur résistance lors de la manipulation et de l'installation.

5. Ébarbage et finition

Après la perforation, l'ébavurage permet d'éliminer les arêtes vives et les bavures causées par le poinçonnage. Les options de finition comprennent le sablage, le décapage, la galvanisation, le revêtement par poudre ou la peinture, en fonction de la résistance à la corrosion et des exigences esthétiques. Pour les tôles galvanisées, vérifier l'épaisseur et l'uniformité du revêtement.

6. Aplanissement et soulagement du stress

Les tôles perforées nécessitent souvent un aplatissement final et un allègement des contraintes pour éliminer les déformations dues au poinçonnage. Un traitement thermique ou un pliage contrôlé peuvent rétablir la planéité. Des contrôles d'épaisseur finaux doivent être effectués après ces étapes.

7. Contrôle dimensionnel et tolérances

Les principaux contrôles dimensionnels portent sur la taille globale de la feuille, le diamètre des trous, le pas, la concentricité et l'équerrage des bords. Pour les travaux de précision, utiliser des verniers calibrés, des comparateurs optiques ou des machines à mesurer tridimensionnelles (MMT). Enregistrer les tolérances par rapport aux spécifications du client.

8. Propriétés mécaniques et essais de surface

Effectuer des essais de dureté, des essais de traction (si nécessaire) et des essais d'adhérence de surface pour les revêtements. Pour les applications où la résistance est essentielle, vérifier la limite d'élasticité et l'allongement conformément à la norme spécifiée. Pour les tôles peintes ou revêtues, effectuer des essais au brouillard salin et des contrôles d'adhérence.

9. Surface ouverte et performances acoustiques / d'écoulement

Mesurez le pourcentage de surface ouverte et vérifiez qu'il correspond aux exigences de conception en matière de débit, de filtration ou de performances acoustiques. Utiliser un logiciel d'analyse d'images ou une jauge physique pour confirmer la distribution de la taille des trous et la surface ouverte.

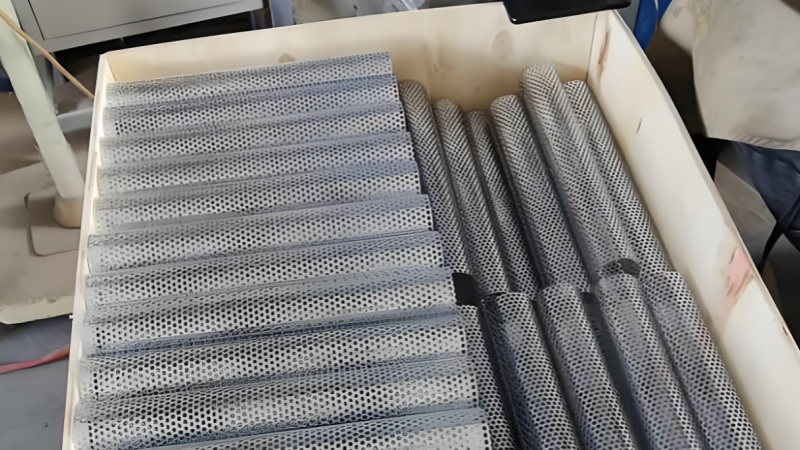

10. Inspection visuelle et conditionnement

Les contrôles visuels permettent de déceler les défauts de surface, les problèmes de revêtement ou les incohérences dans les motifs. Emballer les feuilles avec un intercalaire de protection (papier kraft ou film plastique, par exemple) et les fixer sur des palettes pour éviter les rayures pendant le transport. Étiqueter clairement les lots avec des informations de traçabilité.

11. Problèmes de qualité courants et remèdes

- Les bavures et les bords déchiquetés : ajuster le jeu de l'outil ou remplacer les poinçons usés.

- Distorsion et gauchissement : améliorer le nivellement, ajuster la vitesse d'avance ou appliquer des opérations de détente.

- Défauts de revêtement : assurer une préparation correcte de la surface et maintenir les paramètres du bain de revêtement.

- Taille des trous incorrecte : recalibrer les poinçons ou les paramètres du laser et vérifier les écarts d'épaisseur du matériau.

12. Gestion de la qualité et traçabilité

Mettre en œuvre un système de gestion de la qualité (SGQ) documenté avec des dossiers de lot, des listes de contrôle et l'archivage des CTM. La traçabilité de la bobine brute à la feuille finie protège à la fois le fabricant et le client et simplifie les réclamations au titre de la garantie.

13. Conseils pour les prescripteurs et les acheteurs

- Fournir des dessins détaillés avec le schéma des trous, la qualité du matériau et les repères de tolérance.

- Demandez des échantillons de panneaux avant la production complète pour les applications critiques.

- Les traitements des bords et les trous de montage font partie de la fabrication.

Un processus de fabrication cohérent et bien documenté, associé à une inspection rigoureuse de la qualité, constitue la base d'un acier au carbone fiable. tôle perforée la production. En contrôlant la sélection des matériaux, l'outillage, la finition et l'inspection, les fabricants peuvent fournir des produits qui répondent aux exigences structurelles, esthétiques et fonctionnelles.