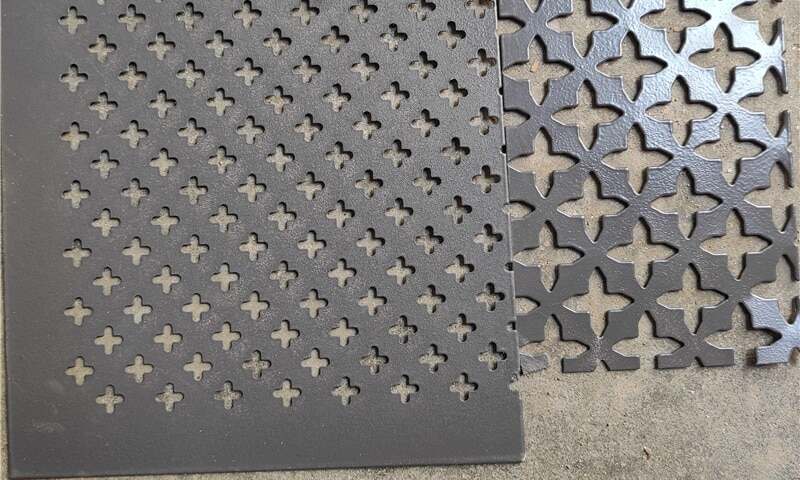

Tôles perforées en forme de croix sont largement utilisés dans l'architecture, la filtration industrielle, les panneaux acoustiques et les façades en raison de leur motif distinctif et de leur surface ouverte fonctionnelle. Cependant, la même géométrie qui leur confère force et style - les multiples arêtes et découpes - expose également une plus grande surface métallique et des arêtes plus vives à l'environnement, ce qui accroît le risque de corrosion. Le choix du bon traitement de surface est crucial pour prolonger la durée de vie, réduire la maintenance et maintenir les coûts de finition prévisibles.

Pourquoi la géométrie en croix affecte-t-elle la corrosion ?

Les trous en forme de croix créent des ligaments étroits et des angles aigus à l'intérieur de chaque ouverture. Ces caractéristiques géométriques :

- Augmenter la longueur totale des bords exposés par unité de surface (plus de bords = plus de sites anodiques).

- Il est plus difficile de déposer un revêtement uniforme sur les bords des trous et à l'intérieur des perforations.

- Peut retenir l'humidité, le sel et les débris sur les bords du trou si le drainage/la circulation de l'air sont insuffisants.

En raison de ces facteurs, les tôles perforées en croix non traitées ou mal finies commencent souvent à présenter une corrosion sur les bords. C'est pourquoi le choix du traitement de surface et le contrôle du processus sont plus importants pour la résistance à la corrosion des tôles perforées en croix que pour les tôles lisses.

Les métaux communs et leur comportement

Des substrats différents réagissent différemment à un même traitement :

- Acier doux / acier au carbone - L'acier est solide et économique, mais il a besoin d'un revêtement protecteur (galvanisation, peinture, revêtement en poudre, placage métallique). L'acier non traité se corrode rapidement dans les environnements humides ou côtiers.

- Acier inoxydable - Résiste intrinsèquement à la corrosion grâce à la passivation au chrome, mais les arêtes de coupe et les bavures peuvent être localement vulnérables ; la passivation et le polissage améliorent la longévité.

- Aluminium - forme naturellement une fine couche d'oxyde ; l'anodisation et les revêtements appropriés améliorent la durabilité et la résistance à l'usure.

Lors de la spécification des finitions, il faut commencer par adapter le support à l'environnement (intérieur ou extérieur, côtier ou industriel), puis choisir le traitement de surface qui s'harmonise avec ce support.

Options de traitement de surface et notes pratiques

1. Étapes mécaniques et de prétraitement (critiques)

Avant tout revêtement, nettoyer, ébavurer et dégraisser. Pour les tôles perforées :

- Enlever les bavures sur les bords des trous pour assurer un revêtement uniforme et réduire les concentrations de contraintes.

- Utiliser un nettoyage et un rinçage alcalins ; pour l'acier, un léger décapage peut être nécessaire pour éliminer le tartre.

Un prétraitement adéquat améliore considérablement l'adhérence et l'uniformité des revêtements ultérieurs.

2. Galvanisation à chaud

Un choix robuste pour l'acier au carbone lorsqu'une protection contre la corrosion est nécessaire :

- Fournit une couche de zinc métallurgique qui protège par action sacrificielle.

- Pour les tôles perforées, prévoir des supports et un drainage adéquat pendant le trempage afin d'éviter la formation de flaques à l'intérieur des trous.

- Prévoir des angles d'évacuation/de déversement pour que la couche de zinc se dépose uniformément.

3. Placage électrolytique (zinc, nickel, alternatives au chrome)

La galvanoplastie permet d'obtenir des finitions décoratives plus fines et plus uniformes :

- Les limites de la ligne de visée signifient que les bords et les intérieurs de perforation profonde peuvent recevoir des revêtements plus minces - la configuration de la métallisation et la fixation sont importantes.

- L'électrodéposition convient pour une protection décorative ou légère ; pour une exposition importante, elle doit être combinée avec des couches de finition.

4. Systèmes de revêtement par poudre et de peinture liquide

Le revêtement en poudre ou la peinture humide constituent une barrière continue :

- Le revêtement par poudre donne une finition résistante et uniforme, mais il nécessite une excellente préparation de la surface.

- Pour les motifs perforés, l'application électrostatique peut être utile, mais les zones de trous intérieurs peuvent être moins bien couvertes ; la rotation ou le gabarit des pièces pendant le revêtement améliore la cohérence.

- Dans les environnements agressifs, utiliser des apprêts résistants à la corrosion (apprêts riches en zinc pour l'acier) avant les couches de finition.

5. Anodisation (pour l'aluminium)

L'anodisation augmente la dureté de la surface et la résistance à la corrosion :

- Produit une couche d'oxyde intégrée au substrat d'aluminium, ce qui est bon à la fois pour l'esthétique et la protection.

- S'assurer que les bords des perforations sont exempts de dommages causés par la chaleur et de contaminants avant l'anodisation afin d'éviter un aspect inégal.

6. Revêtements de passivation et de conversion (acier inoxydable et aluminium)

- Passivation de l'acier inoxydable élimine le fer libre et favorise la formation d'un film d'oxyde de chrome stable. Il s'agit d'une étape peu coûteuse et de grande valeur pour la protection des arêtes après la coupe et le formage.

- Revêtements de conversion (produits chimiques sans chromate, silane, cérium) peuvent être appliqués sur l'acier ou l'aluminium comme couches de base pour améliorer l'adhérence des couches de finition tout en respectant des règles environnementales plus strictes.

Obtenir une protection uniforme sur les perforations - conseils pratiques

Comme il est difficile de revêtir uniformément les tôles perforées, il convient de suivre les meilleures pratiques suivantes :

- Conception pour la finition : spécifier la taille des trous, l'espacement et l'orientation des feuilles pour faciliter le drainage et l'accès au revêtement. Dans la mesure du possible, éviter les piles très serrées pendant l'application du revêtement.

- Fixation / rotation : utiliser des dispositifs qui exposent les deux côtés de manière uniforme ou faire pivoter les pièces pendant le revêtement afin de minimiser les ombres.

- Systèmes à plusieurs étapes : combinent une base résistante à la corrosion (par exemple, galvanisation ou apprêt) avec une couche de finition pour l'esthétique et une protection supplémentaire.

- Traitement des bords : Ébavurez et envisagez d'appliquer une bande de rive ou un petit congé pour réduire les angles vifs qui coupent les revêtements.

- Test d'échantillon : toujours tester un échantillon de votre géométrie de perforation exacte tout au long du processus de finition avant d'engager des commandes importantes.

Inspection et vérification de la résistance à la corrosion

Pour s'assurer que la finition répond aux attentes, effectuez les contrôles standard :

- Inspection visuelle pour la continuité du revêtement, les coulures et les points minces autour des perforations.

- Tests d'adhésion (essais de coupe transversale ou de traction) sur des pièces représentatives.

- Essais de corrosion accélérée comme le brouillard salin (référence industrielle) pour comparer les finitions et prévoir les performances sur le terrain.

- Mesure de l'épaisseur du revêtement sur les bords et sur les surfaces planes afin de garantir une épaisseur de protection minimale.

Considérations relatives à la maintenance et au cycle de vie

Un traitement de surface bien appliqué réduit l'entretien mais ne l'élimine pas. Pour une longue durée de vie :

- Concevoir les installations de manière à éviter la formation de flaques d'eau et à permettre la circulation de l'air.

- Utiliser des revêtements de maintenance sacrificiels pour les zones à fort contact.

- Établir des calendriers d'inspection simples (contrôles visuels après les premiers mois, puis tous les ans dans les environnements difficiles).

- Conservez des panneaux de rechange ou de petits kits de réparation pour traiter rapidement les dommages localisés.

Choisir la bonne finition pour votre projet

Faites correspondre trois entrées lorsque vous spécifiez des finitions :

- L'environnement : intérieur, extérieur, côtier, exposition aux produits chimiques.

- Esthétique : les finitions architecturales visibles peuvent nécessiter une anodisation ou un placage décoratif + une couche de finition.

- Budget et espérance de vie : La galvanisation à chaud et la peinture coûtent plus cher au départ mais réduisent l'entretien pendant toute la durée de vie du produit.

Pour de nombreuses utilisations architecturales ou industrielles en extérieur, une solution à deux couches - une base résistante à la corrosion (galvanisation ou apprêt) et une couche de finition (peinture ou poudre) - apporte une réponse équilibrée à la résistance à la corrosion des tôles perforées en forme de croix.

Conclusion

Les tôles perforées en forme de croix offrent un aspect distinctif et des avantages fonctionnels, mais leur géométrie pose des problèmes de finition uniques. Une sélection réfléchie du prétraitement, du système de revêtement et de l'inspection finale, ainsi qu'une attention particulière portée au drainage et à la qualité des bords, améliorent considérablement la résistance à la corrosion et la durée de vie. Lorsque ces éléments sont combinés, le résultat est une performance fiable et un coût total du cycle de vie réduit.

Si vous souhaitez obtenir de l'aide pour sélectionner des finitions pour un projet spécifique ou si vous avez besoin d'échantillons de panneaux traités et testés, veuillez nous contacter à l'adresse suivante info@perfsheet.com. Nous pouvons vous fournir des recommandations sur les matériaux, des options de finition et des échantillons en petite série afin que vous puissiez vérifier les performances avant de commander en volume.