Introduction - le problème en une ligne

Les incidents sur les passerelles ont rarement une cause unique ; ils sont généralement le résultat de l'interaction de défauts de conception, de charges opérationnelles et de décisions de maintenance. Cet article présente des pistes de jugement axées sur l'ingénieur - comment identifier les causes récurrentes, comment évaluer la réparation de la surface par rapport à la modernisation du système, et ce qui déclenche un changement dans la stratégie de maintenance ou de remplacement.

Défauts de conception courants qui augmentent les risques de glissade, de trébuchement et de chute

Les échecs de conception tendent à se regrouper autour de quatre éléments : le frottement de la surface, le drainage et la rétention des contaminants, les changements brusques de niveau et une protection inadéquate des bords. Chaque élément aggrave les autres - par exemple, un coefficient de frottement légèrement faible devient dangereux lorsque le drainage est insuffisant et que les contaminants s'accumulent.

Les signaux d'alerte pratiques à surveiller sur le site sont les suivants : formation de flaques d'eau après une pluie légère, reflets huileux persistants près des zones de traitement, fixations usées ou exposées, et changements de niveau cachés sous les débris accumulés. Lorsque plusieurs signaux d'alerte apparaissent de manière répétée malgré le nettoyage, il s'agit plus d'un défaut de conception que d'un défaut d'entretien.

Comment la géométrie des surfaces et le choix des matériaux influencent le risque de glissement dans le monde réel

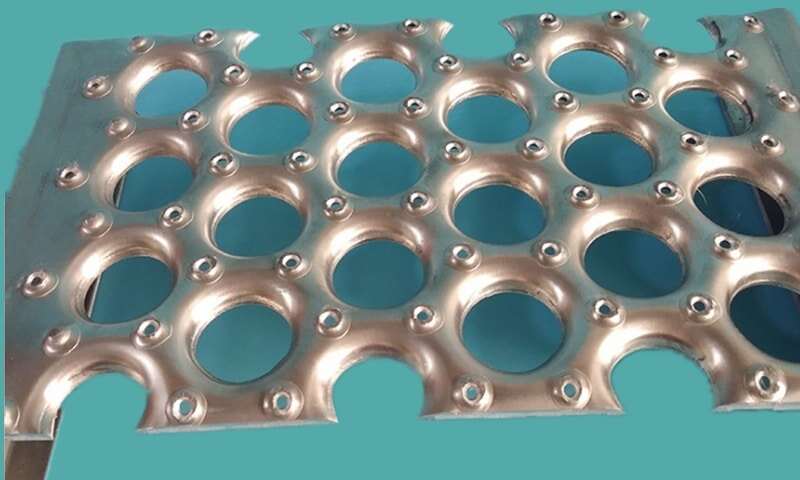

Les valeurs de laboratoire de frottement (COF) sont un point de départ mais ne remplacent pas les performances sur le terrain. La texture, le modèle de perforation et le taux d'usure du matériau déterminent la vitesse à laquelle une surface perd son efficacité. Dans de nombreux environnements industriels, une surface perforée qui laisse passer les débris et les liquides maintiendra une meilleure friction qu'une plaque lisse qui emprisonne les contaminants.

Lors de la spécification ou de la modernisation d'une passerelle industrielle à forte circulation, il convient d'envisager des solutions qui prennent explicitement en compte le drainage et l'évacuation des contaminants, plutôt que de se contenter d'un COF initial élevé. Dans les situations où le drainage et la contamination sont des préoccupations, les ingénieurs spécifieront souvent des panneaux perforés qui combinent des profils antidérapants avec un drainage ouvert - par exemple, en utilisant le système des panneaux perforés qui améliorent le drainage et réduisent le risque de glissade dans le cadre d'une stratégie d'atténuation à plusieurs niveaux.

Drainage, rétention de la contamination et leur influence sur les modes de défaillance

Les allées mal drainées créent une surface dangereuse persistante, même avec des nettoyages fréquents. Les solides se déposent dans les dépressions et les dépressions de profil, l'huile forme des films sur les liquides accumulés et la croissance biologique peut se développer dans les zones à séchage lent. La voie du jugement technique consiste à se demander si le danger est intermittent (déversements saisonniers) ou persistant (décharges de processus, zones de lavage). Une contamination persistante renforce le bien-fondé d'une surface conçue pour être drainée, plutôt que d'un nettoyage plus agressif.

Les ajustements de conception qui réduisent le risque à long terme comprennent l'augmentation de la surface ouverte pour le drainage, l'élimination des points bas et des rebords horizontaux où les débris s'accumulent, et la sélection de matériaux qui tolèrent l'environnement chimique de la plante. Lorsque ces modifications sont envisagées, il est pratique de spécifier des surfaces perforées ou caillebotis qui permettent aux liquides et aux petits solides de s'écouler vers un plan de drainage dédié. Cette approche permet également de réduire la fréquence à laquelle la surface de marche doit être nettoyée.

Fréquence d'inspection et de maintenance - seuils d'ingénierie à prendre en compte

La fréquence des inspections doit être basée sur les risques et non sur le calendrier. Les déclencheurs typiques d'une inspection plus fréquente sont les suivants : trafic piétonnier important (> X personnes par heure selon l'installation), rejets fréquents de processus, exposition à des huiles/produits chimiques ou à des conditions de gel/dégel. Si les inspections révèlent de manière répétée des vitres de surface, des gravillons incrustés ou des flaques récurrentes, il faut passer du nettoyage à une action de conception corrective.

Une règle de décision simple : si le même danger est observé plus de trois fois en l'espace d'un trimestre malgré un nettoyage normal, considérez-le comme une défaillance de conception. Dans ce cas, il convient de renforcer l'intervention des ingénieurs - en évaluant le drainage, les détails des bords et la surface ouverte - plutôt que de continuer à augmenter les efforts de nettoyage.

Réparation de surface (pansement) ou modernisation (réparation à la racine) : un arbre de décision en matière d'ingénierie

Pour choisir entre une réparation temporaire de la surface et une remise en état, il faut tenir compte de quatre variables : la fréquence de récurrence, les conséquences de la défaillance (gravité des blessures, temps d'immobilisation), le coût du temps d'immobilisation pendant la remise en état et le coût des réparations répétées pendant toute la durée de vie de l'appareil.

- Si les incidents sont rares, que les conséquences sont faibles et qu'une réparation temporaire réduit considérablement le risque à court terme, une réparation superficielle peut s'avérer appropriée tout en planifiant un réaménagement programmé.

- Si les risques se répètent fréquemment ou si les blessures potentielles sont lourdes de conséquences, il convient d'accorder la priorité à la modernisation lors du prochain arrêt planifié. Dans de nombreuses installations industrielles, cela signifie qu'il faut spécifier une surface praticable qui combine capacité de charge, texture antidérapante et drainage ouvert. Lorsque la modernisation est justifiée, les ingénieurs doivent évaluer des solutions qui réduisent la fréquence de la maintenance et simplifient les inspections - par exemple, la spécification de panneaux perforés modulaires amovibles pour l'accès et le nettoyage réduit le temps d'arrêt de l'ensemble du système et accélère les inspections. Voir un exemple pratique d'un tel système ici : panneaux perforés conçus pour le drainage et l'accès à l'inspection.

Soyez explicite dans le champ d'application : la modernisation ne consiste pas toujours à "remplacer par quelque chose de plus solide" - il s'agit de remplacer par un système dont les modes de défaillance s'alignent sur la réalité opérationnelle (produits chimiques, charge de solides, trafic piétonnier, limites d'entretien).

Facteurs humains et règles opérationnelles qui interagissent avec la conception

Même la meilleure conception peut être compromise par une mauvaise utilisation : porter des charges qui obscurcissent le sol, contourner les mains courantes ou utiliser des couvertures temporaires qui retiennent les liquides. Le point de vue de l'ingénieur consiste à concevoir pour le cas d'utilisation probable, et non pour le cas d'utilisation idéal. Si des travailleurs déplacent régulièrement des chariots à roulettes le long d'une allée, il faut spécifier des profils de bord et des modèles d'ouverture qui évitent le blocage des roues et ne comptent pas uniquement sur de minces goujons surélevés pour assurer l'adhérence.

Les mesures d'atténuation opérationnelles (formation, signalisation) sont valables, mais elles doivent être considérées comme un complément aux correctifs apportés à la conception plutôt que comme des contrôles primaires lorsque la récurrence des risques est élevée.

Une liste de contrôle pratique pour l'évaluation du terrain et les décisions de spécification (guide rapide de l'ingénieur)

- Déterminer si le danger est persistant ou intermittent.

- Mesurer la fréquence des incidents et leurs conséquences (accidents évités de justesse, blessures, temps d'arrêt).

- Vérifier l'absence d'accumulation de liquide, de solides incrustés, de surfaces glacées et de variations de niveau.

- En cas de persistance, évaluer la capacité de drainage et l'option pour les surfaces de marche ouvertes.

- Décider : réparation à court terme + surveillance, ou modernisation planifiée avec des panneaux modulaires qui permettent le drainage et l'accès à l'inspection.

- Spécifier la cadence d'inspection après le changement et l'indicateur qui montrera le succès (par exemple, "aucune mise en commun observée dans les 90 jours").

Clôture : documenter le jugement et suivre les résultats

Chaque décision doit s'accompagner d'une hypothèse documentée (pourquoi ce changement devrait réduire les risques), d'un plan de mesure (ce qu'il faut inspecter, à quelle fréquence) et d'une mesure palliative si les risques augmentent pendant la mise en œuvre. Cette habitude d'ingénierie - émettre des hypothèses, mettre en œuvre, mesurer - permet à une installation de passer d'une gestion réactive à une conception résiliente.