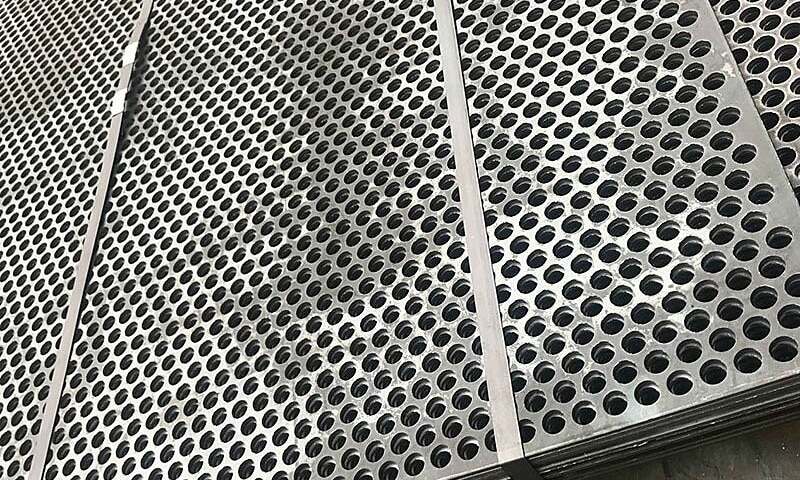

Plaques métalliques perforées sont omniprésents - criblage, filtration, façades architecturales, protections de machines et cribles industriels à usage intensif. Lorsque le matériau de base est le Q345B, son composition chimique joue un rôle majeur dans la résistance d'une tôle perforée à l'abrasion, aux chocs et à l'usure à long terme. Cet article passe en revue les éléments les plus importants du Q345B, comment chacun d'entre eux affecte la résistance à l'usure, comment la perforation et la fabrication modifient les performances réelles, et des recommandations pratiques pour aider les acheteurs à spécifier la bonne tôle perforée pour les applications critiques à l'usure.

Petit rappel : ce qu'est le Q345B et pourquoi la chimie est importante

Le Q345B est une nuance d'acier de construction au carbone et au manganèse couramment utilisée. En termes simples, il s'agit d'un acier de construction faiblement allié qui concilie résistance, soudabilité et coût. Mais il ne faut pas oublier que le Q345B est un acier de construction faiblement allié. "L'acier n'est pas une chose - de petites différences dans les éléments de carbone, de manganèse et de microalliage modifient la dureté, la ténacité et la façon dont la surface se durcit sous l'effet de l'abrasion. Pour les tôles perforées, dont la géométrie (trous, arêtes, zones ouvertes) concentre déjà les contraintes, ce lien entre chimie et performances devient particulièrement important.

Éléments chimiques clés et leur influence sur la résistance à l'usure

J'explique ci-dessous chaque élément ou groupe majeur et ce qu'il fait typiquement pour le comportement à l'usure dans les aciers de type Q345B.

Carbone (C)

- Rôle : Moteur principal de la trempabilité et de la résistance.

- Effet sur l'usure : Une plus grande quantité de carbone augmente généralement la dureté et la résistance à l'usure par abrasion. Cependant, l'augmentation du carbone réduit la soudabilité et la ténacité, et rend le matériau plus fragile en cas d'impact.

- Note pratique : Pour les tôles perforées où l'on s'attend à une forte abrasion, une teneur en carbone légèrement plus élevée améliore la résistance de la surface, mais il faut tenir compte de la soudabilité et des besoins en matière de formage.

Manganèse (Mn)

- Rôle : Résistance et trempabilité, aide à contrer les effets négatifs du soufre, favorise le durcissement au travail.

- Effet sur l'usure : Un taux de manganèse plus élevé améliore la résistance à la traction et la capacité de la surface à se durcir pendant l'abrasion par glissement, ce qui augmente la durée de vie dans de nombreuses conditions abrasives. Mais un excès de manganèse peut rendre l'acier moins ductile.

Silicium (Si)

- Rôle : Désoxydant de l'acier et facteur mineur de résistance.

- Effet sur l'usure : Le silicium affine légèrement la matrice et renforce la résistance sans entraîner de coûts importants. Il ne s'agit pas d'un élément d'usure primaire, mais il contribue à maintenir l'intégrité pendant le travail à froid et le poinçonnage/perforage.

Phosphore (P) et soufre (S)

- Rôle : Généralement considérés comme des impuretés.

- Effet sur l'usure : Même de faibles quantités de P et de S peuvent réduire la ténacité et favoriser la ségrégation. Ils n'améliorent pas la résistance à l'usure et doivent être maintenus à un niveau bas pour les pièces soumises à des chocs ou à des charges cycliques.

Chrome (Cr), molybdène (Mo), nickel (Ni) (si présent)

- Rôle : Éléments d'alliage présents dans les aciers de qualité supérieure ou traités thermiquement.

- Effet sur l'usure : Le chrome augmente la trempabilité et peut former des carbures durs qui résistent à l'abrasion. Le Mo renforce la résistance à des températures élevées ; le Ni améliore la ténacité. Le Q345B n'est pas un alliage à haute teneur en chrome, mais de petits ajouts (ou le choix d'une nuance modifiée) peuvent améliorer considérablement la résistance à l'usure.

HMicroalliage : Niobium (Nb), Vanadium (V), Titane (Ti)

- Rôle : Raffinement du grain et renforcement de la précipitation.

- Effet sur l'usure : Les carbures/nitrures de microalliages peuvent augmenter la résistance à la déformation et réduire la propagation des fissures à partir des bords de la perforation.

Pourquoi la géométrie et la fabrication des perforations modifient-elles l'effet de la chimie ?

La chimie d'un matériau n'est qu'une partie de l'histoire des tôles perforées :

- Bords de trous et bavures : Le poinçonnage ou les trous découpés au laser créent un écrouissage local, des contraintes résiduelles et parfois des bavures. Ces microcaractéristiques concentrent l'abrasion et la fatigue. Une chimie légèrement plus dure peut aider, mais un bord propre et ébarbé améliore souvent la durée de vie plus que l'augmentation du carbone seul.

- Surface ouverte et configuration des trous : Plus élevé zone ouverte réduit la section transversale du matériau de support ; la même chimie aura des performances différentes dans une plaque à surface ouverte de 10% et dans une plaque à surface ouverte de 60%, car les charges se concentrent différemment.

- Épaisseur : Les plaques plus épaisses s'usent plus lentement. Pour une chimie identique, doubler l'épaisseur permet souvent d'augmenter considérablement la durée de vie.

- Travail à froid par perforation : Le processus peut augmenter localement la dureté (écrouissage), ce qui peut être utile ou nuisible selon l'application. Une perforation contrôlée (outils tranchants, paramètres optimisés) permet d'obtenir des performances d'usure meilleures et plus constantes.

- Finition des bords et ébavurage : L'ébavurage mécanique ou vibratoire et le laminage des bords réduisent les concentrateurs de contraintes et aident la plaque à résister à l'apparition de fissures, en particulier dans les matériaux à forte teneur en carbone où la fragilité peut être un problème.

Traitements de surface et post-traitements qui amplifient la résistance à l'usure

Si votre application nécessite des performances de résistance à l'usure supérieures à celles offertes par la chimie de base du Q345B, envisagez ces options :

- Recouvrement dur ou recouvrement par soudure : Les revêtements en carbure de tungstène ou à base de chrome sur les zones à forte usure peuvent prolonger considérablement la durée de vie.

- Carburation / nitruration : Les procédés de durcissement superficiel augmentent la dureté de la surface tout en conservant un noyau ductile. Ils nécessitent une chimie compatible et un contrôle du processus.

- Revêtements : La pulvérisation thermique, le chromage dur ou les revêtements en polymères techniques réduisent l'abrasion directe. Notez que les revêtements peuvent s'écailler si le substrat est trop fragile.

- Grenaillage de précontrainte / traitements à froid : Celles-ci introduisent des contraintes résiduelles compressives en surface qui résistent à l'amorçage des fissures.

- Traitement thermique : Ce traitement n'est pas couramment appliqué au Q345B standard dans la production de masse de tôles perforées, mais un traitement thermique adapté (si la chimie le permet) peut augmenter la dureté et la résistance à l'usure.

Essais et contrôle de la qualité : comment valider la performance de l'usure

Quelques méthodes pratiques pour évaluer et valider une spécification de tôle perforée :

- Essai de dureté : Essais Rockwell ou Brinell sur des échantillons représentatifs et près des bords du trou.

- Tests d'abrasion : Les essais d'abrasion en laboratoire (sable sec/roue en caoutchouc) simulent l'usure par glissement - utile pour l'évaluation comparative.

- Inspection de la microstructure : Imagerie optique ou SEM pour vérifier la taille des grains, la distribution des inclusions et la présence de carbures.

- Inspection des bords : L'agrandissement permet de vérifier la présence de bavures, de microfissures et de déformations après la perforation.

- Essais sur le terrain : Un essai sur le terrain de courte durée dans des conditions de service représentatives est souvent l'indicateur le plus fiable.

Conseils pratiques pour la spécification des tôles perforées Q345B pour les applications d'usure

- Commencez par le mode de défaillance : La plaque perd-elle de la matière à cause de l'abrasion, subit-elle des chocs ou s'abîme-t-elle à cause de la fatigue autour des trous ? C'est ce qui détermine si vous donnez la priorité à la dureté, à la ténacité ou à l'intégrité des bords.

- Équilibrer le carbone avec les besoins de l'application : Pour une forte abrasion par glissement, augmentez modérément la teneur en carbone et en manganèse, mais si le soudage ou le formage sont fréquents, maintenez-les à un niveau modéré.

- Envisager des nuances modifiées ou des options microalliées si le Q345B standard ne répond pas aux besoins en matière d'usure, de petits ajouts de Cr ou d'éléments de microalliage peuvent améliorer l'usure sans augmentation majeure des coûts.

- Contrôle de la fabrication : Précisez l'état des poinçons et matrices, l'ébavurage et la finition des bords. De nombreux problèmes d'usure sont résolus dans l'atelier, et non dans le laboratoire de chimie.

- Spécifier le traitement de surface si nécessaire : Si le temps d'arrêt est coûteux ou si l'usure est catastrophique, un revêtement soudé ou un durcissement de la surface sera souvent plus rentable qu'un métal de base plus épais.

- Demandez un test d'échantillonnage : La dureté à proximité des trous, un exemple de section transversale et de petits essais d'abrasion en laboratoire réduiront les surprises en service.

Exemple de cas court (à titre d'illustration)

Imaginez une plaque de criblage utilisée dans une carrière : avec un produit chimique Q345B standard et une épaisseur de 4 mm, la plaque présente un écaillage des bords et une usure plus rapide là où les particules de roche frappent les bords des trous. Les options qui ont fonctionné dans des installations réelles sont les suivantes : passer à une teneur en Mn légèrement plus élevée pour un meilleur écrouissage, améliorer l'affûtage de la matrice et ajouter un ébavurage vibratoire, ou appliquer un revêtement dur localisé sur les zones les plus exposées. Le changement de composition chimique seul a eu un effet modeste sur la durée de vie ; la combinaison de la composition chimique, du contrôle de la fabrication et du traitement de surface a permis d'obtenir le meilleur retour sur investissement.

Dernières réflexions

La composition chimique est un facteur fondamental de la résistance à l'usure des tôles perforées Q345B, mais elle est rarement isolée. Les gains réels proviennent de l'adaptation de la composition chimique à la géométrie de la perforation, aux pratiques de fabrication et aux traitements de surface ciblés. Lorsque vous spécifiez des tôles perforées pour un travail critique en termes d'usure, traitez la chimie, la perforation, la finition des bords, l'épaisseur et le post-traitement comme un système unique plutôt que comme des choix séparés.

Prêt à spécifier vos tôles perforées Q345B ?

Si vous souhaitez obtenir de l'aide pour adapter la chimie, l'épaisseur, la configuration des trous et la finition à votre application critique, n'hésitez pas à nous contacter et à nous faire part de vos conditions de fonctionnement (type d'abrasif, taille des particules, fréquence d'impact, durée de vie souhaitée). Nous pouvons suggérer des combinaisons rentables de produits chimiques de base et de traitements post-traitement pour prolonger la durée de vie.

Contact : info@perfsheet.com - indiquez les détails de votre application et les quantités souhaitées pour obtenir une recommandation personnalisée.