Règle pratique de fabrication : trou ≥ épaisseur

Pour perforé de gros calibre une règle empirique très répandue veut que l'on considère que l'on est en présence d'une le diamètre du trou ne doit pas être inférieur à l'épaisseur de la plaque. Cette directive existe parce que le poinçonnage d'un trou plus petit que l'épaisseur de la plaque concentre le cisaillement et la flexion à l'intérieur de la paire poinçon/matrice, ce qui augmente les risques de blessures. bavures, usure des outilsLes alliages plus résistants exigent généralement des rapports trou/épaisseur plus importants ou d'autres procédés. Les références techniques de l'industrie et les fournisseurs de matériel de perforation indiquent le même rapport minimum de 1:1 comme base pour les aciers au carbone et l'aluminium ; les alliages plus résistants exigent généralement des rapports trou/épaisseur plus importants ou des procédés alternatifs.

Pourquoi la règle du "trou ≥ épaisseur" est-elle importante ?

- Chargement et durée de vie des outils: Des trous plus petits augmentent les contraintes de cisaillement dans le poinçon et la matrice, ce qui réduit la durée de vie de l'outil et augmente les temps d'arrêt pour maintenance.

- Qualité des bavures et des arêtes: Lorsque le trou est proche ou inférieur à l'épaisseur, la zone de séparation des lopins produit des bavures plus hautes et une ligne de cisaillement moins bonne.

- Intégrité des pièces: De petits trous dans une plaque épaisse peuvent provoquer des distorsion ou durcissement au travail autour du trou, ce qui affecte l'assemblage ou l'ajustement en aval.

Limites aux deux extrémités : que se passe-t-il si les trous sont trop petits ou trop grands ?

Si le trou est trop petit (proche ou inférieur à l'épaisseur)

- Force de perforation excessive et plus tonnage par trou - se traduit par une augmentation des coûts de production.

- Usure rapide des poinçons et matricesL'usure des outils, le grippage et l'augmentation de la hauteur des bavures obligent souvent à un remplacement prématuré des outils.

- Des taux de rebut plus élevés des bords déchirés ou des limaces coincées.

Si le trou est très grand par rapport à l'épaisseur

- Réduction de la largeur restante de l'âme (du pont) entre les trous, ce qui réduit la rigidité de la structure et peut entraîner une déformation locale sous charge.

- Déchirure ou élongation des bords pendant le façonnage ou le service si la largeur du pont est sous-dimensionnée.

- Pour les très grandes ouvertures (proches de la largeur de la feuille ou grandes surfaces ouvertes), processus alternatifs (laser, plasma, jet d'eau ou poinçonnage CNC avec renforcement secondaire) peut être plus approprié.

Plaques perforées à usage intensif

Vous avez besoin d'une tôle perforée épaisse réalisée sur plan ? Notre programme prend en charge des épaisseurs de 2,75 à 30 mm, jusqu'à 6000×1500 mm, avec des motifs ronds/carrés/hexagonaux/fentes, ainsi que la découpe sur mesure et la protection de surface pour les installations industrielles.

Règles pratiques de conception et contrôles recommandés

Ces contrôles techniques sont effectués lors de la spécification et de l'examen de la faisabilité en atelier :

- Partir de la ligne de base 1:1 - diamètre du trou requis ≥ plaque l'épaisseur par défaut pour le poinçonnage dans la plupart des aciers au carbone et faiblement alliés. Pour les aciers inoxydables et les alliages à haute résistance, il faut envisager d'augmenter le diamètre du trou ou d'utiliser la découpe au laser.

- Vérifier la largeur minimale du pont (âme) - la plus petite distance non perforée entre les trous (parfois appelée c ou bar) doit être dimensionné en fonction de la charge mécanique et de la rigidité requises. Un minimum pratique courant est de l'ordre du matériau l'épaisseurdes ponts plus serrés sont possibles mais augmentent le risque de distorsion.

- Dégagement des poinçons et matrices - spécifier le jeu total en pourcentage de l'épaisseur du matériau ; les fourchettes pratiques couramment utilisées dans l'industrie sont approximativement les suivantes 10-20% total (c'est-à-dire 5-10% par côté comme point de départ prudent pour de nombreux aciers). Un dégagement correct réduit la hauteur de la bavure et prolonge la durée de vie de l'outil, mais un dégagement excessif risque de provoquer un arrachement. Vérifiez toujours auprès de votre fabricant d'outils ou de votre fournisseur de matrices.

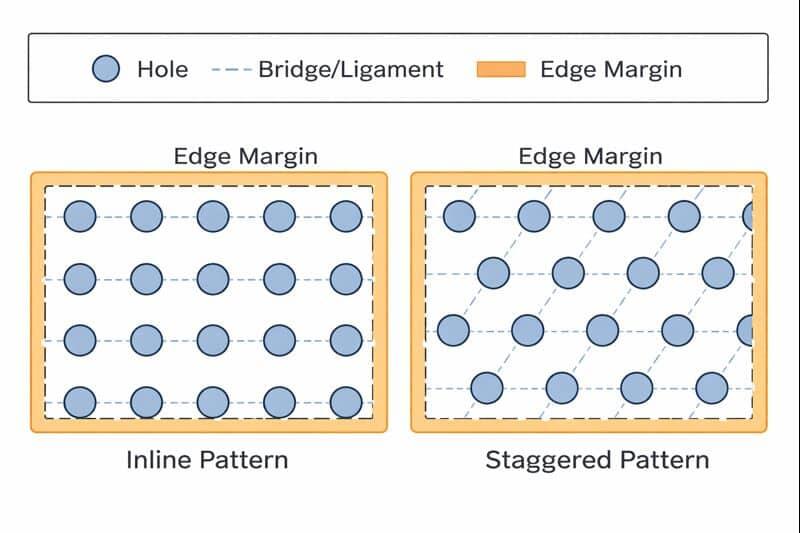

- Hauteur et motif - un pas serré augmente le tonnage cumulé et le risque de déformation des plaques. Pour les motifs denses, il faut envisager une disposition en quinconce (par exemple, un décalage de 60°) afin de préserver la rigidité et de répartir les contraintes.

- Combinaison de matériaux et d'épaisseurs - vérifier la faisabilité avec le fabricant. Par exemple, un 2,75-30 mm gamme d'épaisseur et 3-300 mm La gamme des trous est techniquement possible selon les méthodes, mais le coût et la méthode (poinçonnage ou laser ou jet d'eau) varient selon les combinaisons exactes. Utilisez les essais en atelier pour les cas limites. (Utilisez les spécifications de la page produit comme référence de fabrication lors de l'approvisionnement).

Exemples pratiques et règles empiriques

- Si l'épaisseur = 10 mm, diamètre du trou préférentiel ≥ 10 mm pour le poinçonnage ; assurer largeur du pont ≥ 10 mm pour les panneaux porteurs ou envisager des persiennes/raidisseurs si vous devez réduire la largeur du pont.

- Pour de très petites ouvertures (3-6 mm) dans des plaques plus épaisses (≥6 mm): considérer laser/EDM ou réévaluer la densité du motif - le poinçonnage peut s'avérer peu pratique ou peu rentable.

- Pour les trous > 50-100 mm dans les plaques mincesLes trous plus grands enlèvent de la rigidité ; ajouter un renfort local si nécessaire.

Liste de contrôle pour la fabrication et l'approvisionnement (pour les ingénieurs et les acheteurs)

- Confirmer qualité du matériau (Q345, acier doux, acier inoxydable, acier à haute teneur en manganèse, etc.) et vérifier toute tolérance spéciale pour les aciers inoxydables ou à haute résistance.

- Fournir l'épaisseur, diamètre du trou, hauteur, largeur du pontet planéité requise après le poinçonnage (nivellement/aplanissement si nécessaire).

- Demandez au fournisseur dégagement de la matrice, estimée tonnage par trouet durée de vie de l'outil implications pour le modèle cité.

- Pour les pièces critiques, demander un échantillon ou une petite série de prototypes pour valider la qualité des bords et la planéité avant la production complète.

Quand lier cette spécification à une décision concernant un produit ?

Si vous devez dimensionner un panneau porteur ou de protection, ou si vous avez besoin d'une production de masse économique, consultez votre fournisseur au sujet des éléments suivants faisabilité du poinçonnage et la durée de vie de l'outil. Par exemple, lors de la spécification d'une tôle perforée à usage intensif ou du choix d'une tôle perforée épaisse pour une plate-forme ou un crible, il convient d'inclure les valeurs de trou/épaisseur/pont ci-dessus afin que les devis et les délais d'exécution soient précis.