A Lembaran Logam Berlubang Baja Karbon adalah bahan serbaguna yang digunakan dalam arsitektur, filtrasi, akustik, dan aplikasi industri. Panduan ini menjelaskan proses produksi secara menyeluruh - mulai dari pemilihan bahan baku hingga pemeriksaan pasca-produksi - dan menyoroti pos pemeriksaan kualitas penting yang memastikan lembaran yang konsisten dan berkinerja tinggi.

1. Pemilihan Bahan Baku

Langkah pertama adalah memilih kumparan atau pelat baja karbon yang tepat. Pertimbangan utama meliputi kandungan karbon, kekuatan luluh, toleransi ketebalan, dan permukaan akhir. Tentukan standar ASTM atau EN jika ada dan mintalah sertifikat uji pabrik (MTC) untuk memverifikasi sifat kimia dan mekanik. Memilih grade yang tepat akan mengurangi lengkungan dan meningkatkan kemampuan pelubangan.

2. Persiapan dan Perataan Piring

Sebelum perforasi, lembaran diratakan dan diratakan untuk menghilangkan set koil dan tekanan internal. Mesin perataan dan shot-blasting dapat digunakan untuk membersihkan permukaan dan meningkatkan keseragaman. Perataan yang akurat mengurangi pembentukan duri dan meningkatkan akurasi lubang.

3. Metode Perkakas dan Pelubangan

Ada beberapa metode pelubangan dan pemotongan: pelubangan menara mekanis, pelubangan CNC, dan pemotongan laser.

- Meninju menara hemat biaya untuk pola bulat, persegi dan hex standar.

- Meninju CNC memungkinkan tata letak khusus dan pola campuran.

- Pemotongan laser memberikan tepi yang paling bersih untuk bentuk yang rumit.

Pemilihan perkakas sangat penting: pukulan dan cetakan yang dikeraskan yang disesuaikan dengan ketebalan material akan memperpanjang usia pakai perkakas. Pelubangan progresif dan kontrol pemakanan yang cermat mengurangi distorsi dan sisa.

4. Desain Pola dan Sarang

Mengoptimalkan pola lubang untuk menyeimbangkan area terbuka, integritas struktural, dan hasil material. Penempatan yang tepat meminimalkan sisa dan mengurangi biaya. Pertimbangkan jarak tepi minimum untuk menghindari sobekan dan memastikan panel mempertahankan kekuatan untuk penanganan dan pemasangan.

5. Deburring dan Finishing

Setelah perforasi, deburring menghilangkan tepi tajam dan gerinda yang disebabkan oleh pelubangan. Pilihan penyelesaian meliputi peledakan pasir, pengawetan, galvanisasi, pelapisan bubuk, atau pengecatan tergantung pada ketahanan korosi dan persyaratan estetika. Untuk lembaran galvanis, periksa ketebalan dan keseragaman lapisan.

6. Perataan dan Pereda Stres

Lembaran berlubang sering kali memerlukan perataan akhir dan penghilangan tegangan untuk menghilangkan distorsi akibat pelubangan. Perlakuan panas atau pembengkokan terkendali dapat mengembalikan kerataan. Pemeriksaan ketebalan akhir harus dilakukan setelah langkah-langkah ini.

7. Inspeksi dan Toleransi Dimensi

Pemeriksaan dimensi utama meliputi ukuran lembaran keseluruhan, diameter lubang, pitch, konsentrisitas, dan kuadrat tepi. Gunakan jangka sorong yang telah dikalibrasi, pembanding optik, atau CMM (mesin pengukur koordinat) untuk pekerjaan yang presisi. Catat toleransi terhadap spesifikasi pelanggan.

8. Sifat Mekanis dan Uji Permukaan

Lakukan uji kekerasan, uji tarik (bila diperlukan), dan uji daya rekat permukaan untuk pelapis. Untuk aplikasi yang membutuhkan kekuatan, verifikasi kekuatan luluh dan perpanjangan sesuai standar yang ditentukan. Untuk lembaran yang dicat atau dilapisi, lakukan uji semprotan garam dan pemeriksaan daya rekat.

9. Area Terbuka dan Performa Akustik / Aliran

Ukur persentase area terbuka dan verifikasi apakah sesuai dengan persyaratan desain untuk aliran, filtrasi, atau kinerja akustik. Gunakan perangkat lunak analisis gambar atau pengukuran fisik untuk mengonfirmasi distribusi ukuran lubang dan area terbuka.

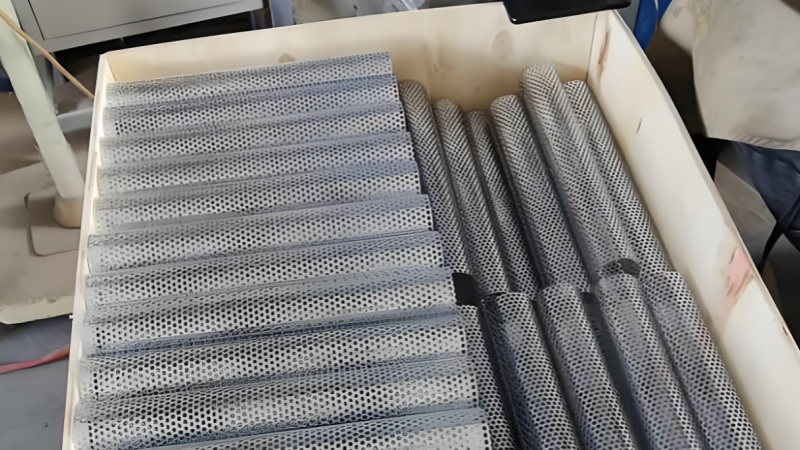

10. Inspeksi Visual dan Pengemasan

Pemeriksaan visual akan menemukan cacat permukaan, masalah pelapisan, atau ketidakkonsistenan pola. Kemas lembaran dengan selipan pelindung (misalnya, kertas kraft atau film plastik) dan kencangkan di atas palet untuk mencegah goresan selama pengangkutan. Beri label batch dengan jelas dengan informasi penelusuran.

11. Masalah Kualitas Umum dan Solusi

- Gerinda dan tepi yang tidak rata: menyesuaikan jarak bebas perkakas atau mengganti pukulan yang aus.

- Distorsi dan lengkungan: meningkatkan perataan, menyesuaikan laju umpan, atau menerapkan operasi penghilang stres.

- Cacat lapisan: memastikan persiapan permukaan yang tepat dan mempertahankan parameter rendaman pelapis.

- Ukuran lubang yang salah: mengkalibrasi ulang parameter pukulan atau laser dan memeriksa varians ketebalan material.

12. Manajemen Kualitas dan Ketertelusuran

Menerapkan sistem manajemen mutu (QMS) yang terdokumentasi dengan catatan batch, daftar periksa inspeksi, dan pengarsipan MTC. Ketertelusuran dari gulungan mentah hingga lembaran jadi melindungi produsen dan pelanggan serta menyederhanakan klaim garansi.

13. Kiat-kiat untuk Penentu dan Pembeli

- Menyediakan gambar terperinci dengan pola lubang, kelas material, dan keterangan toleransi.

- Meminta panel sampel sebelum produksi penuh berjalan untuk aplikasi penting.

- Pertimbangkan perawatan tepi dan lubang pemasangan sebagai bagian dari cakupan manufaktur.

Proses manufaktur yang konsisten dan terdokumentasi dengan baik yang dikombinasikan dengan pemeriksaan kualitas yang ketat merupakan fondasi dari baja karbon yang andal lembaran logam berlubang produksi. Dengan mengontrol pemilihan material, perkakas, finishing dan inspeksi, produsen dapat menghasilkan produk yang memenuhi persyaratan struktural, estetika dan fungsional.