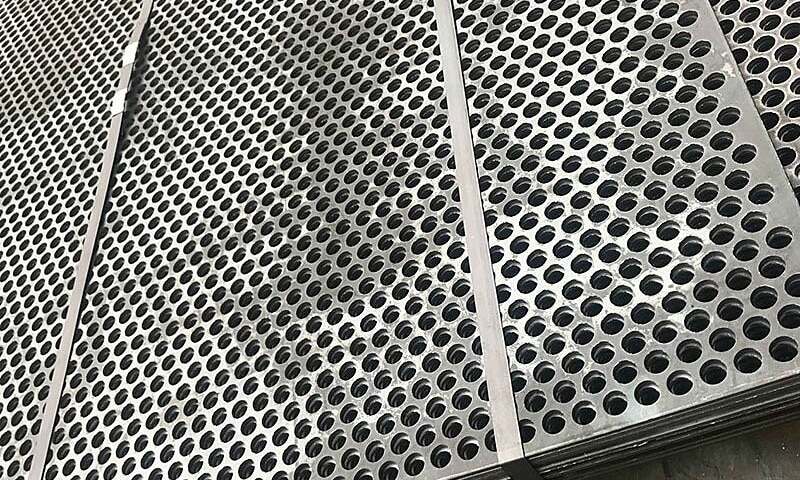

Pelat logam berlubang ada di mana-mana - penyaringan, penyaringan, fasad arsitektur, pelindung mesin, dan layar industri tugas berat. Ketika bahan dasarnya adalah Q345B, itu komposisi kimia memainkan peran utama dalam seberapa baik pelat berlubang tahan terhadap abrasi, benturan, dan keausan jangka panjang. Artikel ini membahas elemen-elemen terpenting dalam Q345B, bagaimana masing-masing elemen memengaruhi ketahanan aus, bagaimana perforasi dan fabrikasi mengubah kinerja dunia nyata, dan rekomendasi praktis untuk membantu pembeli menentukan pelat berlubang yang tepat untuk aplikasi yang sangat kritis terhadap keausan.

Primer singkat: apa itu Q345B dan mengapa kimia itu penting

Q345B adalah kelas baja karbon-mangan struktural yang umum digunakan. Secara sederhana, ini adalah baja struktural paduan rendah yang menyeimbangkan kekuatan, kemampuan las, dan biaya. Tapi "baja" bukanlah satu hal - Perbedaan kecil dalam elemen karbon, mangan, dan mikroalloy mengubah kekerasan, ketangguhan, dan cara kerja permukaan - mengeras di bawah abrasi. Untuk pelat berlubang - di mana geometri (lubang, tepi, area terbuka) sudah memusatkan tekanan - hubungan antara bahan kimia dan kinerja menjadi sangat penting.

Elemen kimia utama dan pengaruhnya terhadap ketahanan aus

Di bawah ini saya jelaskan setiap elemen atau kelompok utama dan apa yang biasanya dilakukannya terhadap perilaku keausan pada baja tipe Q345B.

Karbon (C)

- Peran: Penggerak kekerasan dan kekuatan utama.

- Efek pada keausan: Karbon yang lebih tinggi umumnya meningkatkan kekerasan dan ketahanan aus abrasif. Namun, karbon yang lebih tinggi mengurangi kemampuan las dan ketangguhan, dan membuat material lebih rapuh saat terkena benturan.

- Catatan praktis: Untuk pelat berlubang di mana abrasi berat diperkirakan akan terjadi, tingkat karbon yang sedikit lebih tinggi akan meningkatkan ketahanan permukaan, tetapi Anda harus mempertimbangkan kemampuan las dan kebutuhan pembentukan.

Mangan (Mn)

- Peran: Kekuatan dan kemampuan pengerasan, membantu menangkal efek negatif sulfur, mendukung pengerasan kerja.

- Efek pada keausan: Mangan yang lebih tinggi meningkatkan kekuatan tarik dan kemampuan permukaan untuk mengeras selama abrasi geser, sehingga meningkatkan masa pakai dalam berbagai kondisi abrasif. Tetapi Mn yang berlebihan dapat membuat baja menjadi kurang ulet.

Silikon (Si)

- Peran: Deoxidizer pada baja dan kontributor kekuatan kecil.

- Efek pada keausan: Silikon sedikit memperhalus matriks dan mendukung kekuatan tanpa biaya yang besar. Ini bukan elemen keausan utama tetapi membantu menjaga integritas selama pekerjaan dingin dan pelubangan/pelubangan.

Fosfor (P) dan Belerang (S)

- Peran: Umumnya dianggap sebagai kotoran.

- Efek pada keausan: Bahkan sejumlah kecil P dan S dapat mengurangi ketangguhan dan meningkatkan segregasi; sulfur dapat menyebabkan hot-shortness. Mereka tidak membantu ketahanan aus dan harus dijaga agar tetap rendah untuk komponen yang akan mengalami benturan atau pemuatan siklik.

Kromium (Cr), Molibdenum (Mo), Nikel (Ni) (jika ada)

- Peran: Elemen paduan yang ditemukan pada baja bermutu lebih tinggi atau baja yang diberi perlakuan panas.

- Efek pada keausan: Kromium meningkatkan kemampuan pengerasan dan dapat membentuk karbida keras yang tahan terhadap abrasi. Mo membantu kekuatan pada suhu tinggi; Ni meningkatkan ketangguhan. Q345B bukanlah paduan Cr tinggi, tetapi penambahan kecil (atau memilih grade yang dimodifikasi) secara substansial dapat meningkatkan usia pakai.

HMicroalloying: Niobium (Nb), Vanadium (V), Titanium (Ti)

- Peran: Penghalusan butiran dan penguatan curah hujan.

- Efek pada keausan: Struktur butiran yang lebih halus memberikan ketangguhan yang lebih baik dan perilaku keausan yang lebih seragam; karbida/nitrida paduan mikro dapat meningkatkan ketahanan terhadap deformasi dan mengurangi perambatan retakan dari tepi perforasi.

Mengapa geometri dan fabrikasi perforasi memodifikasi efek kimiawi

Kimiawi suatu bahan hanyalah sebagian dari cerita untuk pelat berlubang:

- Tepi lubang dan gerinda: Lubang yang dilubangi atau dipotong dengan laser akan menimbulkan pengerasan kerja lokal, tegangan sisa, dan terkadang gerinda. Fitur-fitur mikro ini memusatkan abrasi dan kelelahan. Bahan kimia yang sedikit lebih keras dapat membantu, tetapi tepi yang bersih dan tidak bergerigi sering kali lebih meningkatkan usia pakai daripada meningkatkan karbon saja.

- Area terbuka dan pola lubang: Lebih tinggi area terbuka mengurangi penampang material pendukung; bahan kimia yang sama akan berkinerja berbeda pada pelat area terbuka 10% vs. pelat area terbuka 60% karena beban terkonsentrasi secara berbeda.

- Ketebalan: Pelat yang lebih tebal membutuhkan waktu lebih lama untuk aus. Untuk bahan kimia yang sama, menggandakan ketebalan sering kali secara dramatis memperpanjang masa pakai.

- Pekerjaan dingin dari perforasi: Proses ini dapat meningkatkan kekerasan secara lokal (strain hardening), yang dapat bermanfaat atau berbahaya tergantung pada aplikasinya. Perforasi yang terkontrol (alat yang tajam, parameter yang dioptimalkan) memberikan performa keausan yang lebih baik dan konsisten.

- Penyelesaian akhir dan deburring tepi: Deburring mekanis atau getaran dan penggulungan tepi mengurangi konsentrator tegangan dan membantu pelat menahan inisiasi retak, terutama pada material dengan karbon yang lebih tinggi di mana kerapuhan dapat menjadi masalah.

Perawatan permukaan dan pasca-proses yang memperkuat ketahanan aus

Jika aplikasi Anda membutuhkan performa keausan yang lebih tinggi daripada yang disediakan oleh bahan kimia dasar Q345B, pertimbangkan opsi-opsi ini:

- Lapisan permukaan yang keras atau lapisan las: Lapisan berbasis tungsten karbida atau kromium pada zona keausan tinggi dapat memperpanjang usia pakai secara dramatis.

- Karburasi / nitridasi: Proses pengerasan permukaan meningkatkan kekerasan permukaan sekaligus menjaga inti yang ulet. Proses ini membutuhkan bahan kimia dan kontrol proses yang kompatibel.

- Pelapis: Semprotan termal, pelapisan krom keras, atau pelapis polimer yang direkayasa mengurangi abrasi langsung. Perhatikan bahwa pelapis dapat terkelupas jika substrat terlalu rapuh.

- Perawatan shot peening / pekerjaan dingin: Hal ini menimbulkan tegangan sisa permukaan tekan yang menahan inisiasi retak.

- Perlakuan panas: Tidak umum diterapkan pada Q345B standar dalam produksi pelat berlubang massal, tetapi perlakuan panas yang disesuaikan (jika bahan kimianya mendukung) dapat meningkatkan kekerasan dan ketahanan aus.

Pengujian dan kontrol kualitas: cara memvalidasi performa keausan

Beberapa metode praktis untuk mengevaluasi dan memvalidasi spesifikasi pelat berlubang:

- Pengujian kekerasan: Uji Rockwell atau Brinell pada sampel yang representatif dan di dekat tepi lubang.

- Tes abrasi: Uji abrasi di laboratorium (tipe roda pasir kering/karet) mensimulasikan keausan geser - berguna untuk evaluasi komparatif.

- Pemeriksaan struktur mikro: Pencitraan optik atau SEM untuk memeriksa ukuran butir, distribusi inklusi, dan keberadaan karbida.

- Inspeksi tepi: Pemeriksaan yang diperbesar untuk melihat gerinda, retakan mikro, dan perubahan bentuk setelah perforasi.

- Uji coba lapangan: Uji lapangan berdurasi singkat dalam kondisi layanan yang representatif sering kali merupakan indikator yang paling dapat diandalkan.

Panduan praktis untuk menentukan pelat berlubang Q345B untuk aplikasi keausan

- Mulailah dengan mode kegagalan: Apakah pelat kehilangan material karena abrasi, mengalami benturan, atau gagal karena kelelahan di sekitar lubang? Hal ini menentukan apakah Anda memprioritaskan kekerasan, ketangguhan, atau integritas tepi.

- Menyeimbangkan karbon dengan kebutuhan aplikasi: Untuk abrasi geser yang berat, dorong karbon/mangan agak lebih tinggi - tetapi jika pengelasan atau pembentukan sering dilakukan, jaga agar tetap moderat.

- Pertimbangkan opsi grade yang dimodifikasi atau paduan mikro jika standar Q345B tidak memenuhi kebutuhan keausan; penambahan kecil Cr atau elemen paduan mikro dapat meningkatkan keausan tanpa kenaikan biaya yang besar.

- Fabrikasi kontrol: Tentukan kondisi punch/die, deburring, dan edge finish. Banyak masalah keausan yang disembuhkan di bengkel, bukan di laboratorium kimia.

- Tentukan perawatan permukaan jika diperlukan: Jika waktu henti mahal atau keausan sangat parah, pelapisan yang dilas atau pengerasan permukaan sering kali lebih hemat biaya daripada logam dasar yang lebih tebal.

- Mintalah pengujian sampel: Kekerasan di dekat lubang, contoh penampang melintang, dan uji abrasi laboratorium kecil akan mengurangi kejutan dalam layanan.

Contoh kasus singkat (ilustrasi)

Bayangkan sebuah pelat layar yang digunakan di tambang: dengan kimia Q345B standar dan ketebalan 4 mm, pelat tersebut menunjukkan adanya chipping pada bagian tepi dan keausan yang lebih cepat di mana partikel batuan menghantam tepi lubang. Opsi yang berhasil dalam instalasi nyata termasuk: beralih ke kandungan Mn yang sedikit lebih tinggi untuk pengerasan kerja yang lebih baik, meningkatkan ketajaman cetakan dan menambahkan penghilang getaran, atau menerapkan lapisan permukaan yang terlokalisasi pada zona yang paling terpapar. Perubahan kimiawi saja sudah cukup membantu kehidupan; menggabungkan kimiawi, kontrol fabrikasi, dan perawatan permukaan menghasilkan ROI terbaik.

Pikiran terakhir

Komposisi kimia adalah faktor mendasar dalam ketahanan aus pelat berlubang Q345B, tetapi jarang sekali bekerja secara terpisah. Keuntungan nyata datang dari pencocokan bahan kimia dengan geometri perforasi, praktik fabrikasi, dan perawatan permukaan yang ditargetkan. Saat Anda menentukan pelat berlubang untuk pekerjaan yang sangat aus, perlakukan bahan kimia, pembuatan lubang, penyelesaian tepi, ketebalan, dan pasca-pemrosesan sebagai satu sistem, bukan sebagai pilihan terpisah.

Siap menentukan pelat berlubang Q345B Anda?

Jika Anda memerlukan bantuan untuk mencocokkan bahan kimia, ketebalan, pola lubang, dan finishing dengan aplikasi yang sangat kritis terhadap keausan, hubungi kami dan sampaikan kondisi operasi Anda (jenis abrasif, ukuran partikel, frekuensi tumbukan, masa pakai yang diinginkan). Kami dapat menyarankan kombinasi bahan kimia dasar dan perawatan pasca-proses yang hemat biaya untuk memperpanjang masa pakai.

Kontak: info@perfsheet.com - sertakan detail aplikasi Anda dan jumlah yang diinginkan untuk mendapatkan rekomendasi yang disesuaikan.