A 炭素鋼パンチングメタルシート は、建築、ろ過、音響、工業用途に使用される万能材料です。このガイドでは、原材料の選択から製造後の検査に至るまで、製造工程の全過程を紹介し、一貫した高性能シートを確保するために不可欠な品質チェックポイントを紹介します。

1.原材料の選択

最初のステップは、適切な炭素鋼コイルまたは鋼板を選択することです。主な検討事項は、炭素含有量、降伏強さ、厚さ許容差、表面仕上げなどである。ASTMまたはEN規格を指定し、化学的および機械的特性を確認するためにミルテスト証明書(MTC)を要求します。適切な等級を選択することで、反りを減らし、打ち抜き性を向上させることができます。

2.プレートの準備と水平出し

ミシン目を入れる前に、シートは平らにされ、コイルセットと内部応力を取り除くために水平にされる。表面をきれいにし、均一性を高めるために、レベリングマシンやショットブラストを使用することもあります。正確なレベリングはバリの発生を抑え、穴の精度を向上させます。

3.金型と打ち抜き方法

機械的なタレットパンチング、CNCパンチング、レーザー切断などである。

- タレットパンチング は、標準的な円形、正方形、六角形のパターンで費用対効果が高い。

- CNCパンチング カスタムレイアウトやミックスパターンが可能。

- レーザー切断 は、複雑な形状のエッジを最もきれいに仕上げます。

工具の選択が重要:材料の厚みに合わせた硬化パンチとダイが工具寿命を延ばします。プログレッシブパンチングと入念な送り制御により、歪みとスクラップを低減します。

4.パターン設計とネスティング

開口面積、構造的完全性、材料歩留まりのバランスをとるために穴パターンを最適化します。適切なネスティングは、スクラップを最小限に抑え、コストを削減します。パネルの破れを防ぎ、取り扱いや設置の際の強度を確保するため、端部の最小距離を考慮する。

5.バリ取りと仕上げ

穿孔後、バリ取りにより、穿孔によって生じた鋭利なエッジやバリを除去する。仕上げのオプションには、耐食性と美観の要求に応じて、サンドブラスト、酸洗、亜鉛めっき、粉体塗装、塗装などがある。亜鉛メッキ・シートの場合は、コーティングの厚さと均一性を検査する。

6.平坦化とストレス解消

穴あきシートは、打ち抜きによる歪みを取り除くため、最終的な平坦化と応力除去が必要になることが多い。熱処理や管理された曲げ加工によって、平坦度を回復させることができる。これらの工程の後、最終的な厚みチェックを行う必要があります。

7.寸法検査と公差

主な寸法チェックには、シート全体のサイズ、穴の直径、ピッチ、同心度、エッジの直角度などがある。精密作業には、校正されたバーニア、光学コンパレータ、またはCMM(座標測定機)を使用する。顧客仕様に対する公差を記録する。

8.機械的特性と表面試験

コーティングの硬度試験、引張試験(必要な場合)、表面付着試験を行う。強度が重要な用途の場合は、指定された規格に従って降伏強度と伸びを確認する。塗装またはコーティングされたシートについては、塩水噴霧試験と接着性チェックを行う。

9.開口面積と音響/流動性能

開口面積の割合を測定し、流量、ろ過、音響性能の設計要件に適合していることを確認する。画像解析ソフトウェアまたは物理的なゲージングを使用して、穴径分布と開口面積を確認する。

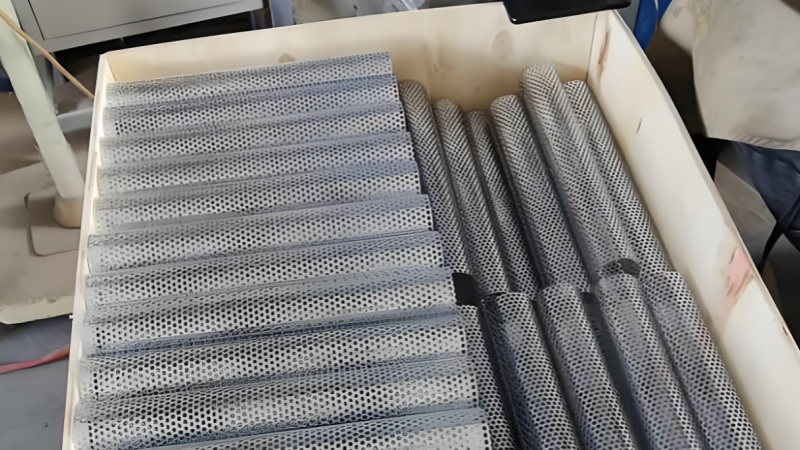

10.目視検査と梱包

目視チェックにより、表面の欠陥、コーティングの問題、パターンの不一致を発見する。輸送中に傷がつかないように、シートを保護用合紙(クラフト紙やプラスチックフィルムなど)で梱包し、パレットに固定する。バッチにトレーサビリティ情報を明記したラベルを貼る。

11.一般的な品質問題と対処法

- バリやぼろぼろのエッジ: ツーリングのクリアランスを調整するか、摩耗したパンチを交換する。

- 歪みと反り: レベリングの改善、送り速度の調整、応力緩和操作の適用。

- コーティングの欠陥: 適切な表面処理を行い、コーティング浴パラメーターを維持する。

- 穴のサイズが正しくない: パンチまたはレーザーのパラメータを再較正し、材料の厚さのばらつきをチェックする。

12.品質管理とトレーサビリティ

バッチ記録、検査チェックリスト、MTC アーカイブなど、文書化された品質管理システム(QMS)を導入する。生コイルから完成シートまでのトレーサビリティは、メーカーと顧客の両方を保護し、保証クレームを簡素化する。

13.設計者とバイヤーのためのヒント

- 穴パターン、材料等級、公差の吹き出しを含む詳細図を提供する。

- 重要な用途では、フル生産の前にサンプルパネルをご請求ください。

- エッジ処理と取り付け穴を製造範囲の一部として考慮する。

厳格な品質検査と組み合わされた一貫した、十分に文書化された製造工程は、信頼できる炭素鋼の基礎です。 パンチングメタルシート 生産。材料の選択、金型、仕上げ、検査をコントロールすることで、メーカーは構造的、審美的、機能的な要件を満たす製品を提供することができる。