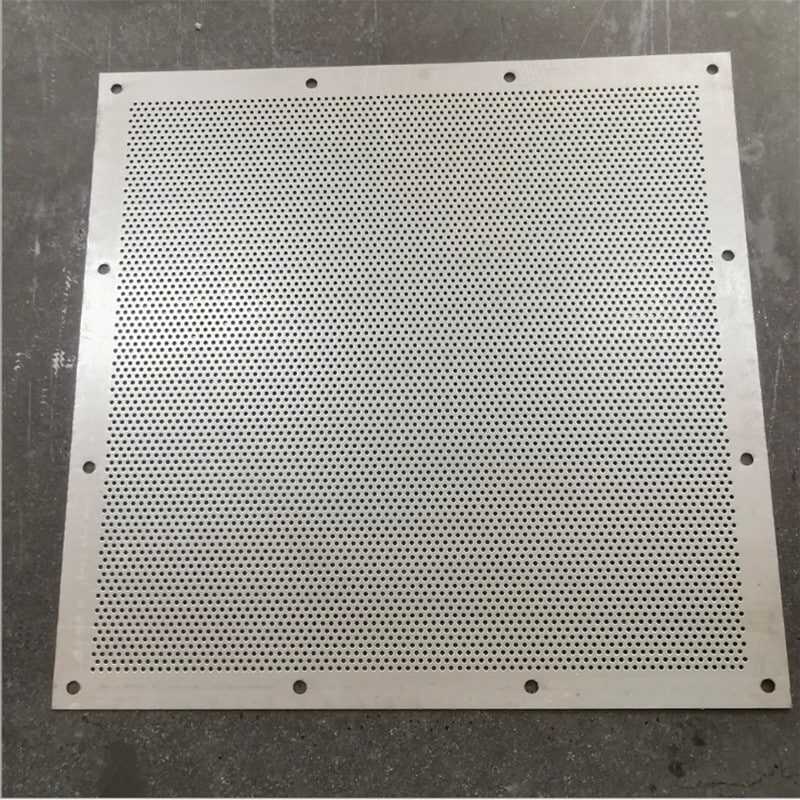

マイクロパンチングメタルシート は、制御された気流と粒子捕捉が要求される精密ろ過用途で重要な役割を果たしている。この記事では、開口面積比がろ過効率とどのように関係しているのか、また、穴のサイズ、パターン、材質、厚さなど、どのような設計上の選択が、処理能力と保持力の望ましいバランスを達成するのに役立つのかを説明します。

開口面積率とは?

について 開口面積比 (オープン・エリアまたはオープン・エリア・パーセントとも呼ばれる)は、シートの総面積のうち、穴が占める部分を表す。通常は百分率で表される。開孔面積は、通気量、フィルター全体の圧力損失、シートの粒子遮断能力に大きく影響します。

- より高いオープンエリア → 気流が増加し、圧力損失は低下するが、一般的に1パスあたりの粒子遮断率は低下する。

- 下部オープンエリア → 流れに対する抵抗が大きく、圧力損失が高いが、粒子の捕捉と構造剛性は高い。

効果的なマイクロパンチングメタルシートを設計するには、濾過目標とシステムの制約に最も適した開口面積を選択する必要がある。

開口面積がろ過効率に与える影響

ろ過効率は、相互に関連する複数の変数に左右されるが、開放面積は最も重要な変数のひとつである:

- 気流と速度

開口面積が大きいと、所定の圧力差でより高い体積流量が得られるため、各穴を通る流速が低下し、異なるサイズの粒子の捕捉動態が変化する可能性がある。 - 粒子捕捉メカニズム

マイクロ穿孔シートは、主に小さなスケールでのインターセプションと慣性インパクションに依存している。穴が小さく開口面積が小さいため、粒子が金属表面に接触して捕捉される可能性が高くなる。 - 圧力降下

開口面積を大きくすると、シート全体の圧力損失が減少するため、ファンやポンプの能力が限られているシステムでは不可欠な場合がある。しかし、開放面積が大きすぎると、ろ過効率が許容レベル以下に低下する可能性がある。

典型的な実用範囲:

- 高い開口面積(>40%)フリーフローと低圧力損失が優先される場合に使用される(建築用通気口、プレフィルターなど)。

- 中型オープンエリア(20-40%)適度な流量で、ある程度の粒子保持が必要なバランスろ過に有効。

- 低オープンエリア(<20%)1パスあたりの粒子保持率が最も重要な精密ろ過作業に適しています。

穴の大きさとパターン:小さな変化、大きな効果

マイクロパンチングメタルシートの穴径は、一般的にサブミリから1mmの範囲である。穴の形状や配置によっても性能は変わる:

- 丸穴 対称性と予測可能な流れ挙動を提供し、多くの濾過設計で一般的である。

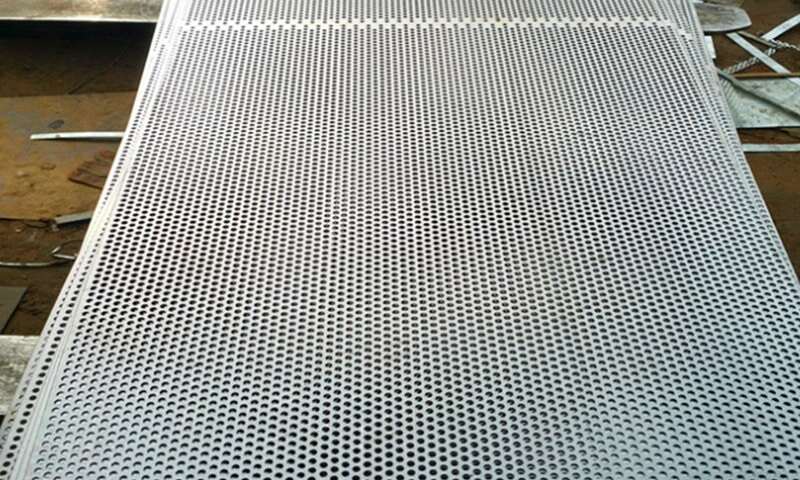

- 千鳥パターン は、機械的強度を保ちながら開口面積を増やすことができる。

- ピッチの小さい穴 粒子遮断性は向上するが、製造の難易度とコストは上昇する。

例えば、0.5mmの丸穴を狭いピッチであけたシートは、1.0mmの穴をあけたシートよりも、1~10µmの範囲の粒子に対して、たとえ開口面積の割合が同じであっても、かなり高い捕捉率を達成する可能性がある。これは、穴の形状によって局所的な速度プロファイルと遮断確率が異なるためである。

素材と厚みに関する考慮事項

材料の選択は、耐食性、機械的強度、長期的なろ過性能に影響する表面特性に影響する。

- ステンレス耐薬品性と強度に優れ、過酷な工業用ろ過や繰り返し洗浄されるフィルターに適している。

- アルミニウム軽量で耐食性に優れ、重量が重要な非攻撃的な環境に適しています。

- 炭素鋼(コーティング/亜鉛メッキ)腐食性の低い用途向けの費用対効果の高いオプション。

シートの厚さは、穴の大きさや開口面積と相互作用して剛性を決定する。厚いシートは高流量条件下での変形や目詰まりに強く、薄いシートは最小限の重量と柔軟性が必要な場合に好ましい。

設計のトレードオフと典型的な使用例

マイクロパンチングメタルシートを指定するとき、エンジニアは通常、これらの目標のバランスをとる:

- 濾過効率の最大化穴が小さく、ピッチが近く、開口面積が小さいものを選ぶ。

- 圧力損失の最小化開口面積を増やし、より大きな穴を使用する。

- クリーニングとメンテナンスの最適化バックフラッシュや簡単な機械洗浄が可能なパターンや、洗浄工程に耐性のある素材を好む。

一般的な用途としては、精密エアフィルター、HVACやプロセス機器のプレフィルターステージ、フィルター兼用の吸音材、流量制御と粒子保持が必要な液体ろ過などがあります。

マイクロパンチングシートを指定するための実用的なヒント

- 目標とする粒子径と許容圧力損失から始める。 この2つの制約により、実行可能な開口面積と穴の大きさの組み合わせが絞られる。

- 試作と測定。 小さな設計変更が大きな影響を及ぼす可能性があるため、実際のフロー条件下でのベンチテストが不可欠である。

- 洗浄サイクルを検討する。 シートを頻繁に洗浄する必要がある場合は、ステンレス製で逆洗いに耐えるデザインを選ぶこと。

- カスタマイズ・オプションについてはお問い合わせください。 多くのサプライヤーは、大量注文を確約する前に、性能を検証するための1回限りのサンプルを提供することができる。

結論

開口面積比は、マイクロパンチングメタルシートの性能における中心的なパラメータです。穴の直径、パターン、素材、厚みを慎重に選択し、実際の試験で設計を検証することで、エンジニアはろ過効率とエアフローの適切なバランスを達成することができます。熟考されたカスタマイズにより、不必要な妥協をすることなく、特定の運用上の要求を満たすろ過媒体が得られます。