はじめに-一行でわかる問題

歩道事故の原因が1つであることは稀で、通常は設計上の欠陥、運用上の負荷、メンテナンスの決定が相互に影響し合った結果である。この記事では、再発する原因を特定する方法、表面修復とシステムレベルの改修を比較検討する方法、メンテナンスまたは交換戦略を変更するきっかけとなるものなど、エンジニアに焦点を当てた判断の道筋を示す。

スリップ、つまずき、転倒のリスクを高める一般的な設計上の欠陥

設計の失敗は、表面摩擦、排水と汚染物質の滞留、急激なレベル変化、不十分なエッジ保護という4つの要素に集中する傾向がある。例えば、摩擦係数がわずかに低くても、水はけが悪く汚染物質が蓄積すれば危険となる。

現場で注意すべき実用的なレッドフラッグ:小雨の後の水たまり、プロセスエリア付近の持続的な油性の光沢、磨耗または露出したファスナー、蓄積した瓦礫の下に隠れたレベルの変化。清掃にもかかわらず、複数の赤信号が繰り返し表示される場合は、ハウスキーピングの失敗ではなく、設計上の欠陥が考えられます。

サーフェスの形状や素材の選択が、実際のスリップリスクにどのような影響を及ぼすか。

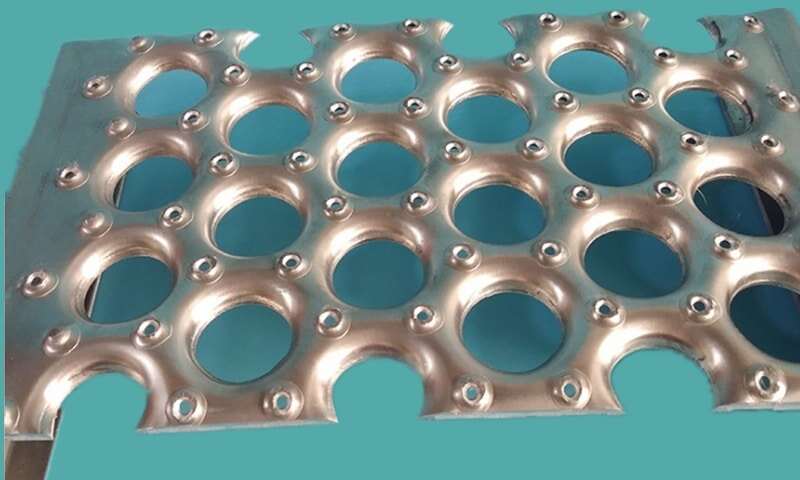

摩擦ラボ値(COF)は出発点ではあるが、現場性能の代用にはならない。表面のテクスチャー、穿孔パターン、材料の摩耗率は、表面がその効果を失う速さを決定する。多くの産業環境では、汚染物質を閉じ込める平滑なプレートよりも、破片や液体を通過させる穴のあいた表面の方が、より優れた摩擦を維持することができます。

人通りの多い産業用通路の設計や改修を行う際には、高い初期COFを目指すだけでなく、排水や汚染物質の排出に明確に対応したソリューションを検討してください。排水と汚染が懸念される場合、エンジニアはしばしば、滑り止めプロファイルと開放型排水を組み合わせた有孔パネルを指定します。 水はけを良くし、スリップのリスクを軽減する穴あきパネル 重層的な緩和戦略の一環として。

排水、汚染保持、そしてそれらがどのように故障モードを引き起こすか

水はけの悪い歩道は、頻繁に清掃を行っても、危険な路面が持続する。固形物は窪みやプロファイルの低さに沈殿し、油は溜まった液体の上に膜を形成し、生物学的増殖は乾燥の遅い領域に形成される可能性がある。工学的判断の道筋は、ハザードが断続的(季節的な流出)なのか、持続的(プロセス排出、洗浄エリア)なのかを問うことである。持続的な汚染は、より積極的な洗浄だけでなく、工学的に排水可能な表面のケースを強化する。

長期的なリスクを低減するための設計上の調整には、排水のための開口面積を増やすこと、ゴミがたまる低い位置や水平の棚を取り除くこと、プラントの化学的環境に耐える材料を選択することなどが含まれる。このような変更を考慮する場合、液体や小さな固形物が専用の排水平面に通過できるような、穴のあいた表面や格子のある表面を指定するのが現実的である。このアプローチはまた、歩行面が手作業による清掃を必要とする頻度を減少させる。

点検とメンテナンスの頻度 - 工学的しきい値

検査の周期は、カレンダーベースではなく、リスクベースであるべきである。検査頻度を上げる典型的なトリガーとしては、歩行者の往来が多い(施設により1時間当たりX人以上)、プロセス排出が頻繁、油/化学物質への暴露、凍結融解条件への暴露などがある。検査で繰り返し表面の艶出し、砥粒の埋没、反復的な液だまりが発見された場合は、清掃から是正設計措置にエスカレートさせる。

簡単な判断ルール:通常の清掃にもかかわらず、同じハザードが4分の1以内に3回以上観察された場合は、設計の失敗として扱う。このような場合は、ハウスキーピングの労力を増やし続けるのではなく、排水、エッジの詳細、表面の開口面積を評価するなど、エンジニアリングの介入を増やすこと。

表面補修(応急処置)とレトロフィット(根本修復):工学的意思決定ツリー

一時的な表面補修とレトロフィットのどちらかを選択する際には、再発頻度、故障の結果(負傷の程度、ダウンタイム)、レトロフィット中のダウンタイムにかかる費用、繰り返し補修を行う場合の生涯費用という4つの変数を考慮する。

- 事故がめったに起こらず、結果も低く、一時的な補修で短期的なリスクが大幅に軽減されるのであれば、計画的な改修を計画する一方で、表面補修を行うのが適切かもしれない。

- 危険が頻繁に再発する場合、または潜在的な負傷が重大な結果をもたらす場合は、次の計画停電の際に改修を優先すること。多くの工業プラントでは、これは、耐荷重、滑り止めのテクスチャー、開放排水を組み合わせた歩行可能な路面を指定することを意味する。改修が正当化される場合、エンジニアはメンテナンス頻度を減らし、点検を簡素化するソリューションを評価すべきである。例えば、アクセスや清掃のために取り外し可能なモジュール式の穴あきパネルを指定することで、システム全体のダウンタイムを減らし、点検を迅速化することができる。このようなシステムの実例は、こちらをご覧ください: 排水と点検のために設計された穴あきパネル.

スコープを明確にする:レトロフィットとは、必ずしも「より強力なものに取り替える」ことではなく、運転実態(化学物質、固形物負荷、歩行量、メンテナンス制限)に合致した故障モードを持つシステムに取り替えることである。

デザインと相互作用するヒューマンファクターと運用ルール

足元が不明瞭になるような荷重をかけたり、手すりを迂回したり、液体を閉じ込めるような仮設カバーを使ったり。工学的な視点とは、理想的な使用ケースではなく、起こりうる使用ケースを想定して設計することである。作業員が車輪付きカートを歩道に沿って定期的に移動させる場合は、車輪の詰まりを回避し、グリップを薄いスタッドの盛り上がりだけに頼らないエッジプロファイルと開口パターンを指定します。

作業上の緩和策(訓練、標識)は有効であるが、ハザードの再発が高い場合には、一次的な管理ではなく、設計上の修正を補完するものとして扱われるべきである。

現場評価と仕様決定のための実践的チェックリスト(エンジニアのためのクイックガイド)

- ハザードが持続的か断続的かを特定する。

- 発生頻度と結果(ニアミス/負傷/ダウンタイム)を測定する。

- 液溜り、固形物の混入、表面の艶、レベルの変化を点検する。

- 持続する場合は、排水能力を評価し、オープンエリアの歩行面の選択肢を検討する。

- 短期的な補修+モニタリングか、排水と点検が可能なモジュール式パネルによる計画的な改修かを決定する。

- 変更後の検査周期と、成功を示す指標を指定する(「90日間にプーリングが観察されなかった」など)。

クロージング:判断を文書化し、結果を監視する

すべての決定には、文書化された仮説(なぜこの変更がリスクを低減するのか)、測定計画(何を、どれくらいの頻度で検査するのか)、そして実施中にリスクが増大した場合の応急処置が含まれていなければならない。仮説、実施、測定というエンジニアリングの習慣は、施設を消極的なハウスキーピングから回復力のある設計へと移行させる。