滑りやすくなる」ことが現場で実際に意味すること

表面グレージングと汚染膜

オイル、グリース、微粒子の薄い膜は、金属表面と結合し、低摩擦層を形成することができる。繰り返し足を踏み入れると、膜は滑らかで連続的な「釉薬」に再編成され、ミクロスケールの粗さを減少させ、トラクションを低下させる。この現象は、頻繁に軽い液体をこぼしたり、頻繁に脱脂を行わない場合によく見られる。

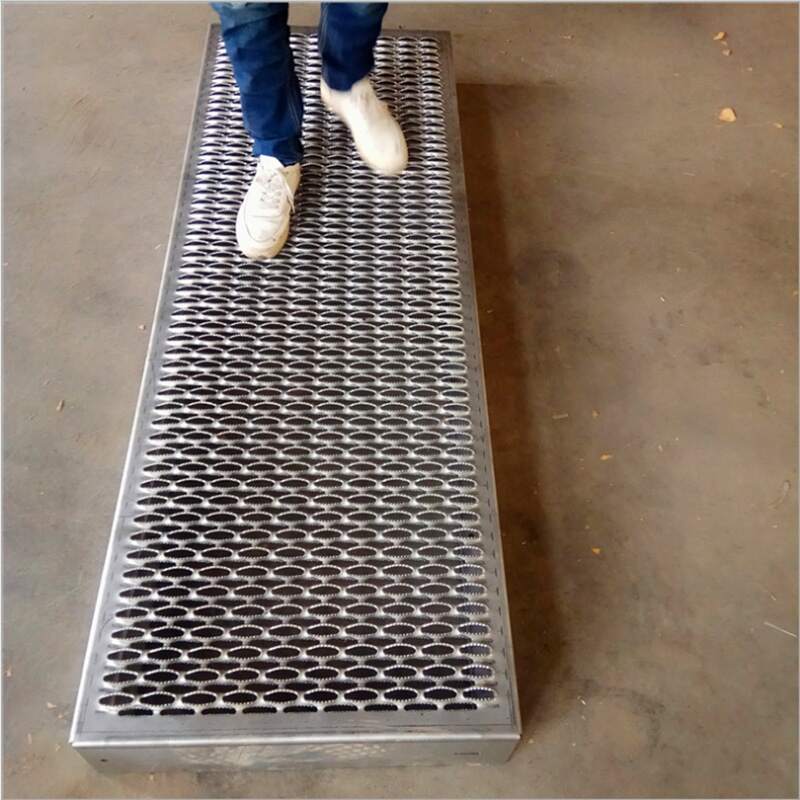

摩耗や研磨によるマクロなテクスチャーの損失

鋸歯状のセレーション、鋸歯状のパーフォレーション、または食いつきを良くするためにデザインされた隆起したビーズは、時間の経過とともに摩耗していきます。硬い靴底や車輪のある交通機関は、マクロテクスチャーがソールを中断しなくなるまで、高い箇所を磨くことができる。

詰まりと排水の減少

パーフォレーション、セレーション、オープン・グレーチングは、透明なままでなければ効果がない。堆積物、繊維状の破片、または塗料のオーバースプレーが蓄積すると、穿孔が密閉され、水たまりや汚染物質の膜が持続するようになる。わずかな開口面積の減少でさえ、表面の流体力学を変化させ、液体の滞留時間を長くする可能性がある。

腐食、コーティングの破壊、微小平滑性

錆や塩分の付着は、逆説的に、腐食生成物が機械的にテクスチャーを摩滅させたり、保護コーティングが失われて光沢のあるベースメタルが露出するような、滑らかな表面を作り出すことがある。同様に、劣化したコーティングや不適合なコーティングは、摩擦を減らす平滑な層を形成することがある。

接触形状を変化させる熱効果と変形効果

座屈、たるみ、熱膨張によって、もともとプロファイルされていた表面が平らになると、効果的な食い込みが減少する。グレーチングが数箇所しか固定されていない場合、繰り返し荷重によって微小な隙間が開き、ウォーキング・ラインに汚れが蓄積する可能性がある。

滑りやすさを加速させる人的・作業的要因

履物と交通タイプの変化

靴底が柔らかいものから硬く滑らかなものに変わったり、車輪付き台車が増えたりすると、路面の性能は変化する。ある交通プロファイルには適切だった路面が、別のプロファイルでは性能が劣ることもある。

洗浄方法と化学薬品の使用

不適切なクリーナー(シリコン系のメンテナンス・スプレーなど)は、トラクションを低下させる皮膜を残すことがある。逆に、プロファイリングをやり直さずに過度に強引なクリーニングを行うと、設計された粗さを取り除いてしまう可能性がある。

検査とエンジニアリングの決定ポイント

問題を示すクイック・フィールド・チェック

大がかりな洗浄の後、同じ場所に液だまりができること、ウォーキング・バンド内の高い位置が目に見えて研磨されていること、特定のスパンに集中してスリップ事故が繰り返されること、細かいシルトや塗料でパーフォレーションがはっきりと塞がれていること。これらは、洗浄だけでは不十分であることを示すシグナルである。

清掃から改装へのエスカレーションのタイミング

日常的な脱脂と穿孔の機械的除去で摩擦が短時間(数回の清掃)しか回復しない場合、あるいは歩行者導線全体に機械的研磨が目に見える場合は、改修を計画すること。改修の選択肢としては、グリットブラストでテクスチャーを再確立する、摩耗の激しいパネルを部分的に交換する、排水性と荷重が許す限り人工滑り止めオーバーレイを追加する、などがある。

交換が工学的に正しい選択である場合

耐荷重、腐食損傷、またはコアの形状が変化した場合(液体を閉じ込めるたるみなど)、メンテナンスを繰り返すよりも交換した方が費用対効果が高いことがよくあります。多くの産業用プラットフォームでは、設計された開口部形状と恒久的な滑り止め機能を備えた交換品を指定することで、ライフサイクルの清掃コストとEHS事故を削減することができる。最適化された開口面積とエッジプロファイルを持つ穴あきグレーチングなどの後付けオプションを検討する。 滑り止め台用に設計されたパンチングメタル格子 構造上の容量と排水が許す限り。

耐久性のある牽引のための設計と調達に関する考慮事項

開口面積、穴の形状、エッジプロファイルを汚染タイプに合わせる

大きな円形孔は固形物をよく通過させるが、連続的な接触は減少させる。細長いスロットや千鳥状の孔は、排水性とトレッド面積のバランスをとることができる。予想される汚染物質の大きさを排出し、予想される摩耗寿命の下でポジティブ・エッジを維持する形状を選択する。

素材、仕上げ、コーティングの選択

保護コーティングを施した炭素鋼は、乾燥した屋内環境では許容されるかもしれないが、より高いメンテナンス頻度が必要となる。仕上げを指定する場合は、表面摩擦だけに頼るコーティングよりも、機械的なテクスチャリング(セレーション、盛り上がったビード)を好む。

リスク軽減要因としてのサプライヤーの能力とリードタイム

ベンダーが様々な材料の厚さ、打ち抜きパターン、仕上げ公差を供給できることを確認してください。製造能力、材料オプション、一般的なリードタイムについては、サイト概要でメーカーの能力と材料の幅を参照してください: メーカーの能力と素材の幅広さ.

実用的なメンテナンス・チェックリストと対策のしきい値

- 毎日/毎週の目視チェック - プーリング、目に見えるグレージング、穿孔の目詰まり。

- 月例実地テスト - 重要な避難経路における牽引力を確認するための、簡単な振り子またはブーツ・スワイプ・テスト(経時変化を記録する)。

- エンジニアリング・レビューのきっかけ - スリップのヒヤリハットを繰り返した場合、または清掃によってトラクションが回復した回数が定められたサイクル数以下であったことを示す証拠(部位ごとにサイクル数を設定すること)。

- 改修・交換のきっかけ - ウォーキング・バンド全体にわたるマクロ・テクスチャーの喪失、構造的な変形、芯金が露出したコーティングの破損。

ケースバイケースの改修例(決定の流れ)

原因が主に汚染で、穿孔がまだ開いている場合→洗浄を増やす/インターセプトドレンを追加する。

穿孔が詰まり、洗浄が断続的にしか有効でない場合→定期的な発破を計画し、排水路を再確立する。

マクロプロファイルが機械的に磨耗していたり、腐食が進行していたりする場合→開口部に合わせたサイズの、設計された滑り止め形状を持つ交換用パネルを指定する - 長期的なトラクションのために、開口面積とポジティブエッジを維持する有孔ソリューションを検討する。実用的な後付けオプションのひとつは、構造全体を交換することなく食い込みと排水性を回復する、設計された穴パターンと隆起したエッジ形状を持つ有孔セーフティグレーチングである。ソリューションの参考文献はこちら: 後付けプラットフォーム用穴あきセーフティ・グレーチング.

リスクのトレードオフとライフサイクルの視点

短期:集中的なクリーニングが最も安上がりだが、問題を先送りするだけかもしれない。

中期:表面の再整備(ブラスト、再セレーション)により性能は回復するが、ダウンタイムと経常コストが発生する。

長期:汚染プロファイルと交通量に適合した設計グレーチングに交換する。

まとめ - EHS/メンテナンスのための実行可能な次のステップ

- 故障モード(汚染物質、摩耗、排水、変形)を記録する。

- コントロールされたクリーニング+テストを実施し、摩擦が回復するかどうかを確認する。

- 洗浄が不十分な場合は、上記の検査トリガーに基づき、改修または交換を計画する。

- 交換を指定する際は、汚染物質と交通量に適した穴の形状、エッジのプロファイル、材質を優先し、サプライヤーの製造幅と公差を確認する。