실용적인 제조 규칙: 구멍 ≥ 두께

For 헤비 게이지 천공 작업의 경우, 널리 사용되는 경험 법칙은 구멍 직경은 플레이트 두께보다 작아서는 안됩니다.. 이 지침은 판재 두께보다 작은 구멍을 펀칭하면 펀치/다이 쌍 내부에 전단 및 굽힘이 집중되어 증가하기 때문에 존재합니다. burrs, 도구 마모그리고 펀치 파손 가능성. 업계 기술 참조 및 천공 공급업체는 탄소강과 알루미늄의 기준과 동일한 1:1 최소 관계를 명시하고 있으며, 고강도 합금은 일반적으로 더 큰 구멍 대 두께 비율 또는 대체 공정을 요구합니다.

"구멍 ≥ 두께" 규칙이 중요한 이유

- 도구 로딩 및 수명: 구멍이 작을수록 펀치와 다이의 전단 응력이 증가하여 공구 수명이 단축되고 유지보수 중단 시간이 늘어납니다.

- 버 및 가장자리 품질: 구멍이 두께에 가깝거나 그 이하인 경우, 슬러그 분리 영역은 더 큰 버를 생성하고 전단선이 약해집니다.

- 부품 무결성: 두꺼운 판에 작은 구멍이 생기면 국부적으로 왜곡 또는 작업 경화 구멍 주위를 둘러싸고 있어 다운스트림 조립이나 핏에 영향을 미칩니다.

양쪽 끝의 제한: 구멍이 너무 작거나 너무 크면 어떻게 되나요?

구멍이 너무 작은 경우(두께와 비슷하거나 그 이하)

- 과도한 펀치력 이상 홀당 톤수 - 는 생산 비용 증가로 이어집니다.

- 빠른 펀치/다이 마모, 갈링 및 더 높은 버 높이로 인해 공구를 조기에 교체해야 하는 경우가 많습니다.

- 더 높은 폐기율 가장자리가 찢어지거나 슬러그가 끼는 것을 방지합니다.

두께에 비해 구멍이 매우 큰 경우

- 남은 웹(브리지) 너비 감소 구멍 사이에 구조적 강성을 낮추고 하중을 받으면 국부적인 굴곡이 발생할 수 있습니다.

- 가장자리 찢어짐 또는 늘어짐 교량 폭이 과소 설계된 경우 성형 또는 서비스 중입니다.

- 매우 큰 조리개(시트 너비에 가까워지거나 넓은 개방 영역)의 경우, 대체 프로세스 (레이저, 플라즈마, 워터젯 또는 2차 보강재를 사용한 CNC 펀칭)이 더 적합할 수 있습니다.

헤비 듀티 천공 플레이트

도면에 맞게 두꺼운 천공 판이 필요하신가요? 당사의 프로그램은 원형/정사각형/육각형/슬롯형 패턴으로 최대 2.75~30mm 두께, 최대 6000×1500mm를 지원하며 산업용 설치에 적합한 크기와 표면 보호 기능을 제공합니다.

실용적인 설계 규칙 및 권장 점검 사항

사양을 정할 때나 매장 타당성을 검토할 때 이러한 엔지니어링 점검을 활용하세요:

- 1:1 기준선에서 시작 - 구멍 직경 ≥ 플레이트 필요 두께 를 대부분의 탄소강 및 저합금강 펀칭의 기본값으로 사용합니다. 스테인리스 및 고강도 합금의 경우 구멍 직경을 늘리거나 레이저 절단을 사용하는 것이 좋습니다.

- 최소 브리지(웹) 너비 확인 - 구멍 사이에 천공되지 않은 최소 거리 ( c 또는 바)는 필요한 기계적 하중과 강성에 맞게 크기를 조정해야 합니다. 일반적인 실용적인 최소값은 다음과 같은 재료의 순서입니다. 두께더 단단한 브리지는 가능하지만 왜곡 위험이 증가합니다.

- 펀치/다이 클리어런스 - 총 간극을 재료 두께의 백분율로 지정합니다. 업계에서 일반적으로 사용되는 실제 범위는 대략 다음과 같습니다. 10-20% 합계 (즉, 많은 강종의 경우 보수적인 시작점으로 측면당 5-10%). 올바른 안전거리는 버 높이를 줄이고 공구 수명을 연장하지만 과도한 안전거리는 슬러그 풀링의 위험이 있습니다. 항상 공구 제조업체 또는 금형 공급업체에 확인하십시오.

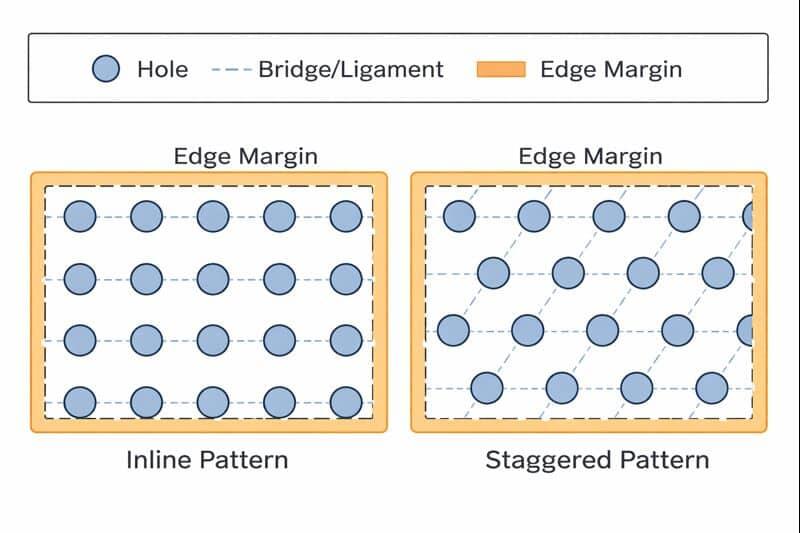

- 피치 및 패턴 - 타이트한 피치는 누적 톤수와 플레이트 왜곡의 위험을 증가시킵니다. 조밀한 패턴의 경우 강성을 유지하고 응력을 분산하기 위해 엇갈린 레이아웃(예: 60° 스태거)을 고려하세요.

- 소재 및 두께 조합 - 제작자와 함께 실현 가능성을 확인합니다. 예를 들어 2.75-30mm 두께 범위와 3-300mm 구멍 범위는 기술적으로 모든 방식에서 가능하지만, 정확한 조합에 따라 비용과 방식(펀치 대 레이저, 워터젯)이 달라집니다. 엣지 케이스의 경우 매장 평가판을 사용하세요. (조달 시 제품 페이지 사양을 제조 참조로 사용하세요.)

실용적인 예와 빠른 경험 법칙

- 두께 = 10mm인 경우구멍 직경 ≥ 10 mm 펀칭을 위해 브리지 너비 ≥ 10 mm 를 사용하거나 브리지 너비를 줄여야 하는 경우 루버/스티프너를 고려하세요.

- 두꺼운 플레이트(≥6mm)의 매우 작은 조리개(3~6mm)의 경우고려 레이저/EDM 펀칭이 비실용적이거나 비경제적일 수 있으므로 패턴 밀도를 재평가합니다.

- 얇은 판에 50-100mm 이상의 구멍이 있는 경우진동 및 서비스 하중 점검 - 구멍이 클수록 강성 제거, 필요한 경우 국소 보강 추가.

제조 및 조달 체크리스트(엔지니어/구매자를 위한)

- 확인 재료 등급 (Q345, 연강, 스테인리스, 고망간 등) 및 스테인리스 또는 고강도 강재에 대한 특별 허용치를 확인합니다.

- 제공 두께, 구멍 지름, 피치, 다리 너비및 필요한 평탄도 펀칭 후(필요한 경우 수평/평탄화).

- 공급업체에 다음 사항을 요청하십시오. 다이 클리어런스추정 홀당 톤수및 도구 수명 인용된 패턴에 대한 의미.

- 중요한 부품의 경우 샘플 또는 소규모 프로토타입을 실행하여 전체 생산 전에 가장자리 품질과 평탄도를 검증합니다.

이 사양을 제품 결정에 연결해야 하는 경우

하중 지지 또는 보호 패널의 크기를 조정하거나 경제적인 대량 생산이 필요한 경우 공급업체에 다음 사항에 대해 문의하십시오. 펀칭 타당성 및 공구 수명을 고려하세요. 예를 들어, 무거운 천공판을 지정하거나 플랫폼 또는 스크린용 두꺼운 천공판을 선택할 때는 위의 구멍/두께/교량 값을 포함해야 견적과 리드 타임이 정확합니다.