A Koolstofstaal Geperforeerde Metaalplaat is een veelzijdig materiaal dat gebruikt wordt in architectuur, filtratie, akoestiek en industriële toepassingen. Deze gids doorloopt het volledige productieproces - van de selectie van grondstoffen tot inspectie na productie - en benadrukt de essentiële kwaliteitscontrolepunten die zorgen voor consistente platen met hoge prestaties.

1. Grondstofselectie

De eerste stap is het selecteren van de juiste koolstofstalen rol of plaat. Belangrijke overwegingen zijn koolstofgehalte, vloeigrens, diktetolerantie en oppervlakteafwerking. Specificeer ASTM- of EN-normen waar van toepassing en vraag om walserijtestcertificaten (MTC's) om de chemische en mechanische eigenschappen te controleren. Het kiezen van de juiste kwaliteit vermindert kromtrekken en verbetert de stansbaarheid.

2. Plaatvoorbereiding en nivellering

Voor het perforeren worden de platen afgevlakt en genivelleerd om de coil set en interne spanningen te verwijderen. Egaliseermachines en stralen kunnen gebruikt worden om het oppervlak te reinigen en de uniformiteit te verbeteren. Nauwkeurig nivelleren vermindert braamvorming en verbetert de nauwkeurigheid van de perforatie.

3. Gereedschappen en ponsmethoden

Er zijn verschillende pons- en snijmethoden: mechanisch revolverstansen, CNC ponsen en lasersnijden.

- Revolverponsen is rendabel voor standaard ronde, vierkante en zeshoekige patronen.

- CNC ponsen maakt aangepaste lay-outs en gemengde patronen mogelijk.

- Lasersnijden biedt de zuiverste randen voor complexe vormen.

De keuze van het gereedschap is belangrijk: geharde ponsen en matrijzen die zijn afgestemd op de materiaaldikte verlengen de levensduur van het gereedschap. Progressief ponsen en zorgvuldige voedingscontrole verminderen vervorming en uitval.

4. Patroonontwerp en nesten

Optimaliseer het gatenpatroon om een balans te vinden tussen open oppervlak, structurele integriteit en materiaalopbrengst. Juist nesten minimaliseert uitval en verlaagt de kosten. Houd rekening met minimale randafstanden om uitscheuren te voorkomen en ervoor te zorgen dat panelen hun sterkte behouden bij verwerking en installatie.

5. Ontbramen en afwerken

Na het perforeren verwijdert het ontbramen scherpe randen en bramen veroorzaakt door het perforeren. Afwerkingsopties zijn zandstralen, beitsen, galvaniseren, poedercoaten of verven, afhankelijk van de corrosiebestendigheid en esthetische vereisten. Inspecteer bij gegalvaniseerde platen de dikte en uniformiteit van de coating.

6. Afvlakken en stressverlichting

Geperforeerde platen moeten vaak worden afgevlakt en spanningsvrij gemaakt om vervorming door ponsen te verwijderen. Een warmtebehandeling of gecontroleerd buigen kan de vlakheid herstellen. Einddiktecontroles moeten worden uitgevoerd na deze stappen.

7. Maatinspectie en toleranties

De belangrijkste dimensionale controles zijn de totale plaatgrootte, gatdiameter, steek, concentriciteit en haaksheid van de randen. Gebruik gekalibreerde nonius, optische vergelijkers of CMM's (coördinatenmeetmachines) voor precisiewerk. Toleranties afzetten tegen de specificaties van de klant.

8. Mechanische eigenschappen en oppervlaktetests

Voer hardheidstests, trektests (indien vereist) en oppervlaktehechtingstests uit voor coatings. Voor toepassingen waarbij sterkte cruciaal is, controleer de vloeigrens en rek volgens de gespecificeerde norm. Voer voor geverfde of gecoate platen zoutsproeitests en hechtingscontroles uit.

9. Open oppervlak en akoestische / stromingsprestaties

Meet het percentage open ruimte en controleer of dit overeenkomt met de ontwerpvereisten voor stroming, filtratie of akoestische prestaties. Gebruik beeldanalysesoftware of fysieke metingen om de verdeling van de gaten en het open oppervlak te bevestigen.

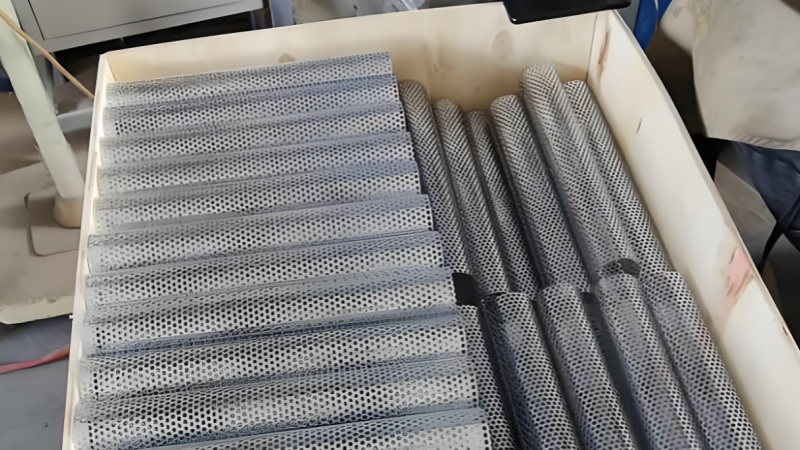

10. Visuele inspectie en verpakking

Visuele controles detecteren oppervlaktedefecten, coatingproblemen of inconsistenties in het patroon. Verpak vellen met beschermende tussenlaag (bijv. kraftpapier of plastic folie) en zet ze vast op pallets om krassen tijdens transport te voorkomen. Label batches duidelijk met traceerbaarheidsinformatie.

11. Veelvoorkomende kwaliteitsproblemen en oplossingen

- Bramen en rafelige randen: Pas de speling van het gereedschap aan of vervang versleten stempels.

- Vervorming en kromtrekken: het nivelleren verbeteren, de voedingssnelheid aanpassen of spanningsontlastende bewerkingen uitvoeren.

- Defecten in de coating: Zorg voor een goede voorbereiding van het oppervlak en handhaaf de parameters van het coatingbad.

- Verkeerde gatmaten: stempels of laserparameters opnieuw kalibreren en materiaaldiktevariaties controleren.

12. Kwaliteitsbeheer en traceerbaarheid

Implementeer een gedocumenteerd kwaliteitsmanagementsysteem (QMS) met batchrecords, inspectiechecklists en MTC-archivering. Traceerbaarheid van ruwe coil tot afgewerkte plaat beschermt zowel de fabrikant als de klant en vereenvoudigt garantieclaims.

13. Tips voor specificeerders en inkopers

- Gedetailleerde tekeningen leveren met gatenpatroon, materiaalsoort en toleranties.

- Vraag monsterpanelen aan voor volledige productieruns voor kritieke toepassingen.

- Houd rekening met randbehandelingen en montagegaten als onderdeel van het productiebereik.

Een consistent, goed gedocumenteerd productieproces in combinatie met strenge kwaliteitsinspecties vormt de basis van betrouwbaar koolstofstaal. geperforeerde metalen plaat productie. Door de materiaalkeuze, het gereedschap, de afwerking en de inspectie onder controle te houden, kunnen fabrikanten producten leveren die voldoen aan structurele, esthetische en functionele eisen.