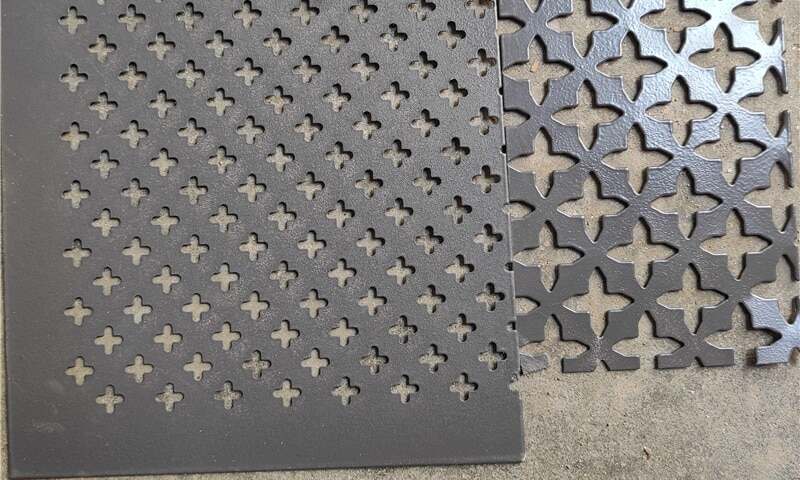

Kruisvormige geperforeerde platen worden veel gebruikt in architectuur, industriële filtratie, akoestische panelen en gevels vanwege hun kenmerkende patroon en functionele open oppervlak. Echter, dezelfde geometrie die ze sterkte en stijl geeft - de vele randen en uitsparingen - stelt ook meer metaaloppervlak en scherpere randen bloot aan de omgeving, waardoor het risico op corrosie toeneemt. Het kiezen van de juiste oppervlaktebehandeling is cruciaal om de levensduur te verlengen, het onderhoud te verminderen en de afwerkingskosten voorspelbaar te houden.

Waarom kruisvormige geometrie corrosie beïnvloedt

Kruisvormige gaten creëren smalle ligamenten en scherpe hoeken binnen elke opening. Deze geometrische kenmerken:

- Vergroot de totale blootgestelde randlengte per oppervlakte-eenheid (meer randen = meer anodische sites).

- Het gelijkmatig aanbrengen van coatings is moeilijker aan de randen van gaten en de binnenkant van perforaties.

- Kan vocht, zout en vuil vasthouden rond de randen van het gat als de drainage/luchtstroom slecht is.

Door deze factoren beginnen onbehandelde of slecht afgewerkte platen met een kruisvormig patroon vaak corrosie aan de randen te vertonen. Daarom zijn de keuze van de oppervlaktebehandeling en de procescontrole kritischer voor de corrosiebestendigheid van dwarsgeperforeerde platen dan voor gladde plaatproducten.

Basismetalen en hun gedrag

Verschillende substraten reageren verschillend op dezelfde behandeling:

- Zacht staal / koolstofstaal - Sterk en zuinig, maar heeft beschermende coatings nodig (galvaniseren, verven, poedercoaten, galvaniseren). Onbehandeld staal corrodeert snel in vochtige omgevingen of aan de kust.

- Roestvrij staal - inherent corrosiebestendig dankzij chroompassivering, maar snijkanten en bramen kunnen plaatselijk kwetsbaar zijn; passiveren en polijsten verbeteren de levensduur.

- Aluminium - vormt van nature een dunne oxidelaag; anodiseren en geschikte coatings verbeteren de duurzaamheid en slijtvastheid.

Begin bij het specificeren van afwerkingen met het afstemmen van de ondergrond op de omgeving (binnen vs. buiten, kust vs. industrie) en kies dan de oppervlaktebehandeling die bij die ondergrond past.

Opties voor oppervlaktebehandeling en praktische opmerkingen

1. Mechanische en voorbehandelingsstappen (kritisch)

Reinig, ontbraam en ontvet voordat u gaat coaten. Voor geperforeerde platen:

- Verwijder bramen aan de randen van gaten voor een gelijkmatige coating en minder spanningsconcentraties.

- Gebruik alkalisch reinigen en spoelen; voor staal kan licht beitsen nodig zijn om walshuid te verwijderen.

Een goede voorbehandeling verbetert de hechting en uniformiteit van latere coatings aanzienlijk.

2. Thermisch verzinken

Een robuuste keuze voor koolstofstaal waar bescherming tegen corrosie vereist is:

- Biedt een metallurgische zinklaag die beschermt door opofferingswerking.

- Zorg bij geperforeerde platen voor rekken/inrichtingen en voldoende drainage tijdens het dompelen om plasvorming in de gaten te voorkomen.

- Overweeg een ontwerp voor afwaterings-/kiphoeken zodat de zinklaag gelijkmatig neerslaat.

3. Galvanisch verzinken (zink, nikkel, chroomalternatieven)

Galvanisch bekleden kan dunnere, meer uniforme decoratieve afwerkingen produceren:

- Beperkingen van de zichtlijn betekenen dat randen en diepe perforatie-interieurs dunnere coatings kunnen krijgen.

- Galvanisch verzinken is geschikt voor decoratieve of lichte bescherming; voor zware toepassingen combineer je het met aflakken.

4. Poedercoating en vloeibare verfsystemen

Poedercoating of natte verf zorgt voor een continue barrière:

- Poedercoating geeft een sterke, uniforme afwerking maar is afhankelijk van een uitstekende voorbereiding van het oppervlak.

- Voor geperforeerde patronen kan elektrostatisch aanbrengen helpen, maar gebieden met gaten aan de binnenkant kunnen minder dekking krijgen; het roteren of jiggen van onderdelen tijdens het coaten verbetert de consistentie.

- Gebruik corrosiebestendige primers (zinkrijke primers voor staal) vóór aflakken in agressieve omgevingen.

5. Anodiseren (voor aluminium)

Anodiseren verhoogt de hardheid van het oppervlak en de weerstand tegen corrosie:

- Produceert een oxidelaag die integraal deel uitmaakt van het aluminiumsubstraat - goed voor zowel esthetiek als bescherming.

- Zorg ervoor dat de perforatieranden vrij zijn van hitteschade en verontreinigingen voor het anodiseren om een oneffen uiterlijk te voorkomen.

6. Passiveren en conversielagen (roestvrij en aluminium)

- Roestvrij staal passiveren verwijdert vrij ijzer en bevordert een stabiele chroomoxidelaag. Het is een goedkope, hoogwaardige stap voor randbescherming na het snijden en vormen.

- Conversiecoatings (niet-chromaat chemicaliën, silaan, cerium) kunnen worden toegepast op staal of aluminium als onderlagen om de hechting voor aflakken te verbeteren en tegelijkertijd te voldoen aan strengere milieuregels.

Uniforme bescherming bereiken op perforaties - praktische tips

Omdat het een uitdaging is om geperforeerde platen uniform te coaten, moet je deze best practices volgen:

- Ontwerp voor afwerking: specificeer de afmetingen van de gaten, de tussenruimte en de plaatoriëntatie om drainage en toegang tot de coating te vergemakkelijken. Vermijd indien mogelijk zeer krappe stapels tijdens het coaten.

- Opspanning / rotatie: Gebruik bevestigingen die beide zijden gelijkmatig belichten of draai onderdelen tijdens het coaten om schaduwvorming te minimaliseren.

- Systemen met meerdere stappen: Combineer een corrosiebestendige basis (bijv. galvaniseren of primer) met een toplaag voor esthetiek en extra barrièrebescherming.

- Randbehandeling: Ontbraam en overweeg een randomwikkeling of een kleine fillet om scherpe hoeken te verminderen die coatings dun snijden.

- Testen van monsters: Test altijd een monster van uw exacte perforatiegeometrie door het volledige afwerkingsproces voordat u grote orders plaatst.

Corrosiebestendigheid inspecteren en controleren

Voer standaardcontroles uit om er zeker van te zijn dat de afwerking aan de verwachtingen voldoet:

- Visuele inspectie voor continuïteit van de coating, uitlopen en dunne plekken rond perforaties.

- Hechtingstests (snij- of trekproeven) op representatieve onderdelen.

- Versnelde corrosietests zoals zoutnevel (industriële referentie) om afwerkingen te vergelijken en de prestaties in het veld te voorspellen.

- Laagdiktemeting aan randen en op vlakke oppervlakken om ervoor te zorgen dat de minimale dikte van de bescherming wordt bereikt.

Overwegingen met betrekking tot onderhoud en levenscyclus

Een goed aangebrachte oppervlaktebehandeling vermindert het onderhoud, maar maakt het niet overbodig. Voor een lange levensduur:

- Ontwerp installaties om te voorkomen dat water zich verzamelt en om luchtcirculatie mogelijk te maken.

- Gebruik opofferende onderhoudscoatings voor gebieden met veel contact.

- Stel eenvoudige inspectieschema's op (visuele controles na de eerste paar maanden en daarna jaarlijks in veeleisende omgevingen).

- Bewaar reservepanelen of kleine reparatiesets om plaatselijke schade snel te behandelen.

De juiste afwerking voor je project kiezen

Overeenkomen met drie ingangen wanneer je afwerkingen opgeeft:

- Milieu: Interieur, exterieur, kust, chemische blootstelling.

- Esthetiek: zichtbare architecturale afwerkingen kunnen anodiseren of decoratief plateren + aflakken vereisen.

- Budget en levensverwachting: thermisch verzinken plus verf kost vooraf meer, maar vermindert het levenslange onderhoud.

Voor veel architecturaal of industrieel gebruik buitenshuis biedt een oplossing met twee lagen - een corrosiebestendige basis (galvaniseren of primer) plus een toplaag (verf of poeder) - een evenwichtig antwoord voor de corrosiebestendigheid van kruisvormig geperforeerde platen.

Conclusie

Kruisvormig geperforeerde platen bieden een onderscheidend uiterlijk en functionele voordelen, maar hun geometrie brengt unieke afwerkingsuitdagingen met zich mee. Een doordachte selectie van voorbehandeling, coatingsysteem en eindinspectie - samen met aandacht voor drainage en randkwaliteit - zal de corrosiebestendigheid en levensduur aanzienlijk verbeteren. Wanneer deze elementen worden gecombineerd, resulteert dit in betrouwbare prestaties en lagere totale levenscycluskosten.

Als je hulp wilt bij het selecteren van afwerkingen voor een specifiek project of als je monsterpanelen wilt laten behandelen en testen, kun je contact met ons opnemen via info@perfsheet.com. We kunnen materiaaladviezen, afwerkingsopties en monsters in kleine series leveren, zodat je de prestaties kunt controleren voordat je grote hoeveelheden bestelt.