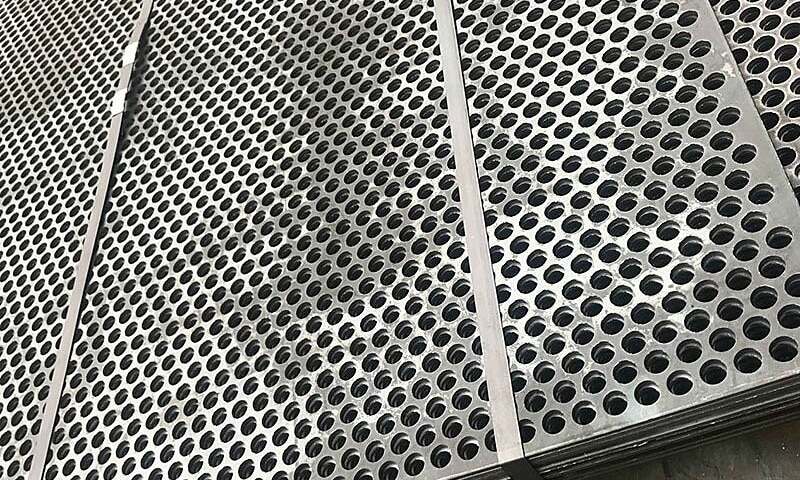

Geperforeerde metalen platen zijn overal - screening, filtratie, architecturale gevels, machineafschermingen en industriële schermen voor zwaar gebruik. Wanneer het basismateriaal Q345B is, zijn de chemische samenstelling speelt een belangrijke rol in hoe goed een geperforeerde plaat bestand is tegen slijtage, schokken en langdurige slijtage. Dit artikel geeft een overzicht van de belangrijkste elementen in Q345B, hoe elk element de slijtvastheid beïnvloedt, hoe perforatie en fabricage de prestaties in de praktijk veranderen en praktische aanbevelingen om kopers te helpen de juiste geperforeerde plaat te specificeren voor slijtagekritische toepassingen.

Snelle inleiding: wat Q345B is en waarom chemie belangrijk is

Q345B is een veelgebruikte structurele koolstof-mangaan staalsoort. In gewone bewoordingen is het een laaggelegeerd constructiestaal dat sterkte, lasbaarheid en kosten in balans brengt. Maar "staal" is niet één ding - Kleine verschillen in koolstof-, mangaan- en microlegeringelementen veranderen de hardheid, taaiheid en de manier waarop het oppervlak uithardt onder slijtage. Voor geperforeerde platen - waar de geometrie (gaten, randen, open gebied) al spanningen concentreert - wordt de link tussen chemie en prestaties extra belangrijk.

Belangrijke chemische elementen en hun invloed op slijtvastheid

Hieronder leg ik elk belangrijk element of groep uit en wat het typisch doet voor het slijtagegedrag in staalsoorten van het Q345B-type.

Koolstof (C)

- Rol: Primaire drijfveer voor hardbaarheid en sterkte.

- Effect op slijtage: Meer koolstof verhoogt over het algemeen de hardheid en slijtvastheid. Meer koolstof vermindert echter de lasbaarheid en taaiheid en maakt het materiaal brosser bij impact.

- Praktische opmerking: Voor geperforeerde platen waar zware slijtage verwacht wordt, verbetert een iets hoger koolstofniveau de oppervlakteweerstand, maar je moet de lasbaarheid en vormvereisten afwegen.

Mangaan (Mn)

- Rol: Sterkte en uithardbaarheid, helpt de negatieve effecten van zwavel tegen te gaan, ondersteunt het uitharden.

- Effect op slijtage: Hoger mangaan verbetert de treksterkte en het vermogen van het oppervlak om te verharden tijdens glijdende slijtage, waardoor de levensduur in veel abrasieve omstandigheden toeneemt. Maar een teveel aan Mn kan het staal minder kneedbaar maken.

Silicium (Si)

- Rol: Deoxidator in staal en een kleine bijdrage aan de sterkte.

- Effect op slijtage: Silicium verfijnt de matrix enigszins en ondersteunt de sterkte zonder grote kosten. Het is geen primair slijtage-element maar helpt de integriteit te behouden tijdens koud bewerken en ponsen/perforeren.

Fosfor (P) en zwavel (S)

- Rol: Over het algemeen beschouwd als onzuiverheden.

- Effect op slijtage: Zelfs kleine hoeveelheden P en S kunnen de taaiheid verminderen en ontmenging bevorderen; zwavel kan leiden tot warm-shortness. Ze zijn niet goed voor de slijtvastheid en moeten laag worden gehouden voor onderdelen die schokken of cyclische belasting te verduren krijgen.

Chroom (Cr), Molybdeen (Mo), Nikkel (Ni) (indien aanwezig)

- Rol: Legeringselementen die voorkomen in staal van een hogere kwaliteit of een warmtebehandeling.

- Effect op slijtage: Chroom verhoogt de hardbaarheid en kan harde carbiden vormen die slijtage weerstaan. Mo verbetert de sterkte bij hoge temperaturen; Ni verbetert de taaiheid. Q345B is geen legering met een hoog Cr-gehalte, maar kleine toevoegingen (of het kiezen van een aangepaste soort) kunnen de slijtagelevensduur aanzienlijk verbeteren.

HMicrolegering: Niobium (Nb), Vanadium (V), Titanium (Ti)

- Rol: Korrelverfijning en precipitatieversterking.

- Effect op slijtage: Een fijnere korrelstructuur geeft een betere taaiheid en een gelijkmatiger slijtagegedrag; carbiden/nitriden van microlegeringen kunnen de weerstand tegen vervorming verhogen en de scheurgroei vanaf perforatieranden verminderen.

Waarom perforatiegeometrie en fabricage het effect van de chemie veranderen

De chemie van een materiaal is slechts een deel van het verhaal voor geperforeerde platen:

- Gaten en bramen: Stansgaten of lasergesneden gaten creëren plaatselijke werkverharding, restspanningen en soms bramen. Deze microstructuur concentreert slijtage en vermoeidheid. Een iets hardere chemische samenstelling kan helpen, maar een schone, ontbraamde rand verbetert de levensduur vaak meer dan alleen het verhogen van de koolstof.

- Open gebied en gatenpatroon: Hoger open gebied vermindert de doorsnede van het ondersteunende materiaal; dezelfde chemie zal anders presteren in een 10% plaat met open oppervlak dan in een 60% plaat met open oppervlak omdat de belasting zich anders concentreert.

- Dikte: Dikkere platen hebben meer tijd nodig om te slijten. Voor identieke chemie verlengt een verdubbeling van de dikte de levensduur vaak drastisch.

- Koud werk van perforatie: Het proces kan plaatselijk de hardheid verhogen (strain hardening), wat nuttig of schadelijk kan zijn afhankelijk van de toepassing. Gecontroleerde perforatie (scherpe gereedschappen, geoptimaliseerde parameters) geeft betere, consistentere slijtageprestaties.

- Randafwerking en ontbramen: Mechanisch of vibrerend ontbramen en het walsen van de randen verminderen spanningsconcentrators en helpen de plaat om scheurvorming tegen te gaan, vooral bij materialen met een hoger koolstofgehalte waar broosheid een probleem kan zijn.

Oppervlaktebehandelingen en nabewerkingen die de slijtvastheid verhogen

Als je voor je toepassing hogere slijtageprestaties nodig hebt dan de basischemie van Q345B biedt, overweeg dan deze opties:

- Overlappingen met harde bekleding of lasnaden: Overlays van wolfraamcarbide of chroom op slijtagegevoelige zones kunnen de levensduur aanzienlijk verlengen.

- Carboneren/nitreren: Oppervlaktehardingsprocessen verhogen de oppervlaktehardheid terwijl de taaie kern behouden blijft. Ze vereisen een compatibele chemie en procesbeheersing.

- Coatings: Thermisch spuiten, hardverchromen of speciale polymeercoatings verminderen de directe slijtage. Houd er rekening mee dat coatings kunnen afschilferen als het substraat te broos is.

- Shot peening / koudbewerking behandelingen: Deze introduceren drukopbouwende restspanningen die scheurinitiatie tegengaan.

- Warmtebehandeling: Wordt niet vaak toegepast op standaard Q345B bij massaproductie van geperforeerde platen, maar een aangepaste warmtebehandeling (als de chemie dit ondersteunt) kan de hardheid en slijtvastheid verhogen.

Testen en kwaliteitscontrole: hoe valideer je slijtageprestaties?

Enkele praktische methoden om een specificatie van geperforeerde platen te evalueren en te valideren:

- Hardheid testen: Rockwell- of Brinell-tests op representatieve monsters en bij de randen van de gaten.

- Schuurtests: Laboratoriumslijtagetests (type droog zand/rubberschijf) simuleren glijslijtage - nuttig voor vergelijkende evaluatie.

- Microstructuurinspectie: Optische of SEM-beeldvorming om de korrelgrootte, de insluitingsdistributie en de aanwezigheid van carbiden te controleren.

- Randinspectie: Vergrote controles op bramen, microscheurtjes en vervorming na perforatie.

- Veldproeven: Een praktijktest van korte duur in representatieve bedrijfsomstandigheden is vaak de meest betrouwbare indicator.

Praktische richtlijnen voor het specificeren van Q345B geperforeerde platen voor slijtagetoepassingen

- Begin met de foutmodus: Verliest de plaat materiaal door slijtage, heeft hij te lijden onder schokken of gaat hij kapot door vermoeiing rond gaten? Dat bepaalt of je prioriteit geeft aan hardheid, taaiheid of randintegriteit.

- Breng koolstof in balans met de toepassingsbehoeften: Voor zware slijtage door glijden, duw koolstof/mangaan matig hoger - maar als er vaak gelast of gevormd wordt, houd ze dan matig.

- Overweeg aangepaste kwaliteiten of microgelegeerde opties als standaard Q345B niet voldoet aan de slijtagebehoeften; kleine toevoegingen van Cr of microlegeringelementen kunnen de slijtage verbeteren zonder grote kostenstijgingen.

- Controle fabricage: Specificeer de toestand van de stempel/matrijs, ontbramen en randafwerking. Veel slijtageproblemen worden in de werkplaats verholpen, niet in het scheikundelab.

- Specificeer oppervlaktebehandeling waar nodig: Als stilstandtijd duur is of slijtage catastrofaal, is een gelaste overlay of oppervlakteverharding vaak kosteneffectiever dan dikker basismetaal.

- Vraag om een testmonster: De hardheid in de buurt van gaten, een voorbeeld van de dwarsdoorsnede en kleine schuurgangen in het lab zorgen voor minder verrassingen tijdens het gebruik.

Kort voorbeeld (ter illustratie)

Stel je een zeefplaat voor die in een steengroeve wordt gebruikt: met standaard Q345B chemie en een dikte van 4 mm, vertoont de plaat randafbrokkeling en snellere slijtage waar rotsdeeltjes de randen van de gaten raken. Opties die werkten in echte installaties waren onder andere: overschakelen op een iets hoger Mn-gehalte voor een betere werkharding, de scherpte van de matrijzen verbeteren en trillend ontbramen toevoegen, of een gelokaliseerde harde deklaag aanbrengen op de meest blootgestelde zones. De verandering van chemie alleen hielp de levensduur bescheiden; het combineren van chemie, fabricagecontrole en oppervlaktebehandeling leverde de beste ROI op.

Laatste gedachten

De chemische samenstelling is een fundamentele factor in de slijtvastheid van Q345B geperforeerde platen, maar werkt zelden op zichzelf. De echte voordelen ontstaan door de chemische samenstelling af te stemmen op de perforatiegeometrie, fabricagepraktijken en gerichte oppervlaktebehandelingen. Wanneer u geperforeerde platen specificeert voor een slijtagekritische taak, behandel dan chemie, het maken van gaten, randafwerking, dikte en nabewerking als één systeem in plaats van afzonderlijke keuzes.

Klaar om je Q345B geperforeerde platen te specificeren?

Als u hulp wilt bij het afstemmen van chemie, dikte, gatenpatroon en afwerking op uw slijtagekritische toepassing, neem dan contact met ons op en deel uw gebruiksomstandigheden (type schuurmiddel, deeltjesgrootte, impactfrequentie, gewenste levensduur). We kunnen kosteneffectieve combinaties van chemische basismaterialen en nabehandelingen voorstellen om de levensduur te verlengen.

Contact: info@perfsheet.com - vermeld de details van je toepassing en de gewenste hoeveelheden voor een advies op maat.