Praktische productieregel: gat ≥ dikte

Voor zware geperforeerde werk, is een veelgebruikte vuistregel dat de de diameter van het gat mag niet kleiner zijn dan de plaatdikte. Deze richtlijn bestaat omdat het ponsen van een gat dat kleiner is dan de plaatdikte, de afschuiving en buiging concentreert binnen het pons/matrijs-paar, waardoor de plaatdikte toeneemt. bramen, gereedschapsslijtageen de kans op perforatiebreuk. Technische referenties uit de industrie en leveranciers van perforeermachines vermelden dezelfde minimum verhouding van 1:1 als basis voor koolstofstaal en aluminium; legeringen met een hogere sterkte vereisen meestal grotere gat-dikte verhoudingen of alternatieve processen.

Waarom de regel "gat ≥ dikte" belangrijk is

- Gereedschapbelasting en -levensduur: Kleinere gaten verhogen de schuifspanningen in de stempel en matrijs, wat de levensduur van het gereedschap verkort en de stilstandtijd voor onderhoud verhoogt.

- Braam- en randkwaliteit: Wanneer het gat dicht bij of onder de dikte is, produceert de slakkenscheidingszone grotere bramen en een slechtere afschuiflijn.

- Deel integriteit: Kleine gaatjes in dikke plaat kunnen plaatselijk vervorming of werkharding rond het gat, waardoor de stroomafwaartse montage of passing wordt beïnvloed.

Grenzen aan beide uiteinden: wat gebeurt er als gaten te klein of te groot zijn?

Als het gat te klein is (dicht bij of onder de dikte)

- Overmatige stootkracht en hoger tonnage per gat - Dit vertaalt zich in hogere productiekosten.

- Snelle slijtage van stempel/matrijs, vreten en hogere braamhoogtes - waardoor gereedschap vaak voortijdig moet worden vervangen.

- Hogere uitvalpercentages van gescheurde randen of vastzittende slakken.

Als het gat erg groot is ten opzichte van de dikte

- Verminderde resterende webbreedte (brug) tussen de gaten, wat de stijfheid van de constructie verlaagt en plaatselijk buigen onder belasting kan veroorzaken.

- Scheuren of uitrekken van randen tijdens vervorming of onderhoud als de brugbreedte te laag is ontworpen.

- Voor zeer grote openingen (die de plaatbreedte benaderen of grote open vlakken), alternatieve processen (laser, plasma, waterstraal of CNC-ponsen met secundaire versterking) kan geschikter zijn.

Geperforeerde platen voor zwaar gebruik

Een dikke geperforeerde plaat op tekening nodig? Ons programma ondersteunt 2,75-30 mm dikte, tot 6000×1500 mm, met ronde/vierkante/hex/gleufpatronen, plus op maat snijden en oppervlaktebescherming voor industriële installaties.

Praktische ontwerpregels en aanbevolen controles

Gebruik deze technische controles tijdens het specificeren en bij het beoordelen van de haalbaarheid in de werkplaats:

- Begin bij de 1:1 basislijn - vereiste gatdiameter ≥ plaat dikte als standaard voor ponsen in de meeste koolstof- en laaggelegeerde staalsoorten. Voor roestvast staal en legeringen met hoge sterkte kun je de gatdiameter vergroten of lasersnijden gebruiken.

- Controleer de minimale breedte van de brug (web) - de kleinste ongeperforeerde afstand tussen de gaten (soms ook wel c of bar) moet worden gedimensioneerd voor de vereiste mechanische belasting en stijfheid. Een algemeen praktisch minimum is in de orde van grootte van het materiaal dikteStrengere bruggen zijn mogelijk, maar verhogen het risico op vervorming.

- Pons/matrijsopruiming - specificeer de totale speling als een percentage van de materiaaldikte; gangbare praktische bereiken die in de industrie worden gebruikt zijn ruwweg 10-20% totaal (bijvoorbeeld 5-10% per kant als conservatief uitgangspunt voor veel staalsoorten). De juiste speling vermindert de braamhoogte en verlengt de levensduur van het gereedschap, maar bij een te grote speling bestaat het risico dat de slak wordt aangetrokken. Neem altijd contact op met je gereedschapmaker of matrijzenleverancier.

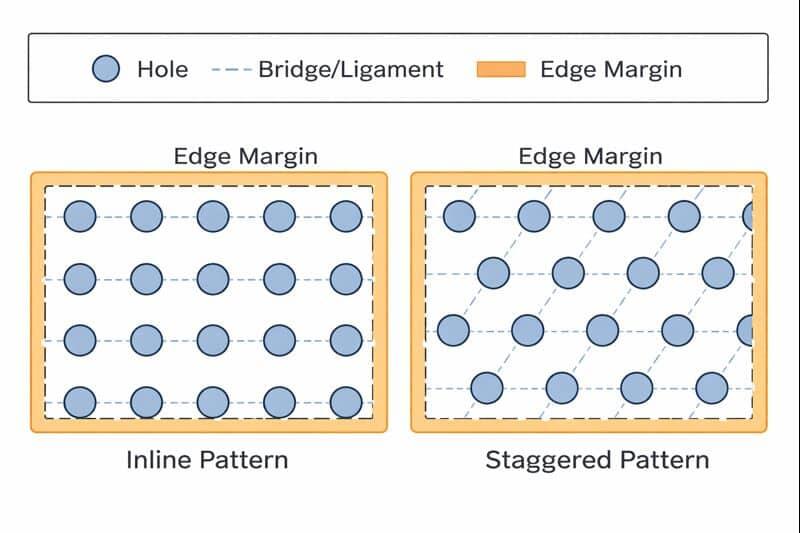

- Toonhoogte en patroon - Een kleine steek verhoogt de cumulatieve tonnage en het risico op plaatvervorming. Overweeg voor dichte patronen verspringende lay-outs (bijv. 60° verspringing) om stijfheid te behouden en spanning te verdelen.

- Combinatie van materiaal en dikte - controleer de haalbaarheid met de fabrikant. Een 2,75-30 mm diktebereik en 3-300 mm Het gatenbereik is technisch mogelijk, maar de kosten en de methode (ponsen vs. laser vs. waterstraal) zullen variëren bij exacte combinaties. Gebruik winkeltests voor randgevallen. (Gebruik de specificaties op de productpagina als productiereferentie tijdens de inkoop).

Praktische voorbeelden en vuistregels

- Als dikte = 10 mmvoorkeursgatdiameter ≥ 10 mm voor ponsen; zorg ervoor dat brugbreedte ≥ 10 mm voor dragende panelen of overweeg louvres/verstijvers als u de breedte van de brug moet beperken.

- Voor zeer kleine openingen (3-6 mm) in dikkere platen (≥6 mm)overwegen laser/EDM of heroverweeg de patroondichtheid - ponsen kan onpraktisch of oneconomisch zijn.

- Voor gaten > 50-100 mm in dunne platenControleer trillingen en bedrijfsbelastingen - grotere gaten verminderen de stijfheid; voeg indien nodig plaatselijke versteviging toe.

Checklist productie en inkoop (voor ingenieurs/inkopers)

- Bevestig materiaalsoort (Q345, zacht staal, roestvast staal, hoog mangaan, enz.) en controleer eventuele speciale toeslagen voor roestvast staal of staal met hoge sterkte.

- Zorg voor dikte, gatdiameter, standplaats, brugbreedteen vereiste vlakheid na het ponsen (nivelleren/afvlakken indien nodig).

- Vraag de leverancier om matrijsafstandgeschat tonnage per gaten standtijd implicaties voor het geciteerde patroon.

- Vraag voor kritieke onderdelen een voorbeeld of een klein prototype om de kwaliteit en vlakheid van de randen te valideren voor de volledige productie.

Wanneer deze specificatie koppelen aan een productbeslissing

Als je een dragend of beschermend paneel dimensioneert of een economische serieproductie nodig hebt, raadpleeg dan je leverancier over ponsen haalbaarheid en standtijd. Wanneer je bijvoorbeeld een geperforeerde plaat voor zwaar gebruik specificeert of een dikke geperforeerde plaat kiest voor een platform of scherm, neem dan de bovenstaande waarden voor perforatie/dikte/brug op zodat offertes en levertijden nauwkeurig zijn.