Wprowadzenie - dlaczego wybór stopu ma znaczenie dla sprzętu filtrującego

W przypadku przemysłowych systemów filtracyjnych perforowany nośnik lub wspornik jest elementem konstrukcyjnym i kontrolującym zanieczyszczenia, a nie tylko panelem dekoracyjnym. Wybór pomiędzy stalą nierdzewną 304 i 316L dla Blachy perforowane z okrągłymi otworami wpływa na odporność na korozję, częstotliwość konserwacji, integralność spoin i całkowity koszt posiadania. Opierając się na dwudziestoletniej współpracy z producentami OEM, producentami i użytkownikami końcowymi w zakresie filtracji, niniejszy artykuł porównuje te dwa stopy, koncentrując się na rzeczywistych przypadkach użycia filtracji i kryteriach zamówień.

Blachy perforowane z okrągłymi otworami

Niestandardowe blachy perforowane z precyzyjnymi wzorami otworów z różnych materiałów: stali nierdzewnej, aluminium, stali ocynkowanej, stali węglowej, miedzi, mosiądzu i plastiku. Trwałe i odporne na korozję.

Idealne do ekranów architektonicznych, osłon maszyn, paneli akustycznych i elementów dekoracyjnych. Bezpośrednie ceny fabryczne z usługami cięcia/gięcia. Poproś o wycenę lub próbkę już dziś.

Metalurgia w skrócie: czym różnią się 304 i 316L?

Chemiczne czynniki wpływające na odporność na korozję

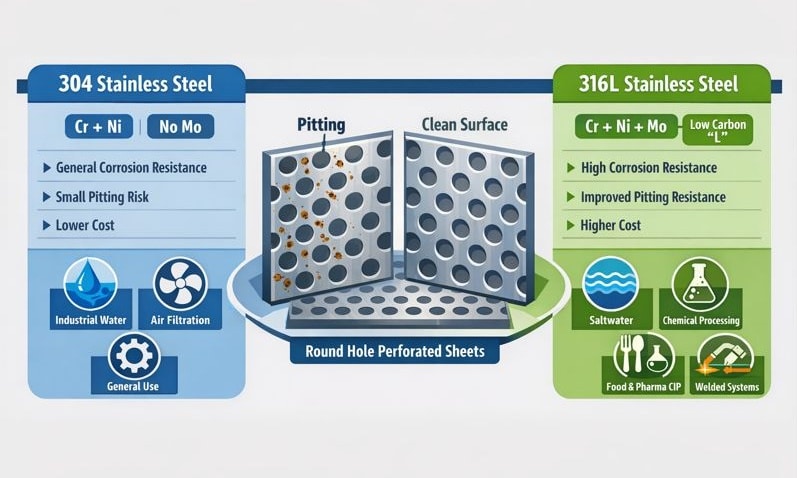

304 to austenityczna stal nierdzewna chromowo-niklowa, która oferuje szeroką ogólną odporność na korozję w wielu środowiskach procesowych. 316L dodaje molibden i ma niższą zawartość węgla; molibden zwiększa odporność na miejscowy atak (korozja wżerowa i szczelinowa) w obecności chlorków i halogenków, podczas gdy gatunek "L" o niskiej zawartości węgla minimalizuje uczulenie po spawaniu.

Co to oznacza w praktyce

- Wżery/szczeliny: 316L przewyższa 304 tam, gdzie narażenie na działanie chlorków jest ciągłe lub skoncentrowane (woda morska, solanka, sole odladzające).

- Strefy spawania: 316L zmniejsza ryzyko korozji międzykrystalicznej po spawaniu, co ma znaczenie, gdy blachy perforowane są montowane w spawanych obudowach lub ramach.

- Obróbka: zarówno wykrawanie, jak i formowanie dobrze; 304 jest nieznacznie łatwiejszy do rysowania w niektórych ekstremalnych operacjach formowania, ale nowoczesne narzędzia radzą sobie niezawodnie z obydwoma.

Porównanie wydajności filtracji przemysłowej

Ryzyko korozji i zanieczyszczenia

W filtrach, które mają kontakt z zawiesinami soli, solankami procesowymi lub częstym czyszczeniem na bazie chloru, 316L zapewnia dłuższą żywotność i mniejsze ryzyko zanieczyszczenia produktami ubocznymi korozji. W przypadku filtrów suchego powietrza lub filtrów cieczy o niskiej zawartości chlorków, 304 jest zazwyczaj odpowiedni i opłacalny.

Cykle czyszczenia, odkażania i konserwacji

Powtarzająca się ekspozycja na wybielacz chlorowy, żrące środki czyszczące lub mycie pod wysokim ciśnieniem przyspiesza korozję w 304. Jeśli system konserwacji filtracji wykorzystuje agresywne chemikalia lub wysokotemperaturowe czyszczenie w miejscu (CIP), należy wybrać 316L lub elektropolerowane wykończenia, aby zmniejszyć zanieczyszczenie i wydłużyć okresy między wymianami.

Względy mechaniczne i dotyczące przepływu

Średnica otworu, skok, obszar otwarty i grubość arkusza kontrolują przepływ hydrauliczny/powietrzny, sztywność strukturalną i zatykanie. Wybór materiału nie zmienia otwartej przestrzeni, ale wpływa na długoterminową stabilność wymiarową w warunkach zmęczenia korozyjnego i potrzebę stosowania wykończeń ochronnych.

Analiza kosztów i cyklu życia - capex vs opex

Koszty z góry a koszty długoterminowe

316L zwykle ma wyższą cenę niż 304 (w zależności od rynku), ale decydujące znaczenie ma cykl życia: w środowiskach korozyjnych niższe koszty konserwacji, mniej przestojów i dłuższe okresy między wymianami często sprawiają, że 316L jest bardziej ekonomicznym wyborem w perspektywie 3-7 lat.

Jak uzasadnić wybór stopu w procesie zaopatrzenia

Zastosuj prosty model całkowitego kosztu posiadania (TCO): początkowy koszt materiału + instalacja + oczekiwana konserwacja/wymiana + ryzyko przestoju. W przypadku filtracji o krytycznym znaczeniu, gdzie awaria powoduje zanieczyszczenie, utratę procesu lub zagrożenie bezpieczeństwa, premia za 316L jest często uzasadniona.

Określanie blach perforowanych z okrągłymi otworami do filtracji - praktyczne wskazówki

Minimalne pola zamówienia, które należy uwzględnić w PO/RFQ

- Stop: 304 lub 316L (wyraźnie podać "316L", jeśli wymagana jest niska zawartość węgla)

- Grubość (miernik) i tolerancje

- Średnica otworu (mm/in), podziałka (od środka do środka), wzór (schodkowy/prosty)

- Wymagany obszar otwarty (%) i obszar swobodnego przepływu

- Wymiary paneli, wymagania dotyczące gięcia/formowania i tolerancja płaskości

- Wykończenie: frezowane, szczotkowane lub elektropolerowane (w razie potrzeby określić Ra)

- Instrukcje spawania i obróbki po spawaniu (jeśli dotyczy)

- Identyfikowalność: certyfikaty materiałowe (EN/ASTM), raporty z testów i kryteria kontroli powierzchni.

Uwagi dotyczące wykończenia i obróbki powierzchni

Elektropolerowanie poprawia odporność na korozję, redukuje siedliska drobnoustrojów i zwiększa łatwość czyszczenia - co jest szczególnie ważne w przypadku filtracji żywności, farmaceutyków lub uzdatniania wody. Do ogólnej filtracji przemysłowej często wystarcza dobre wykończenie frezowane lub szczotkowane.

Lista kontrolna wyboru według środowiska filtracji

Niskie ryzyko, wewnętrzne, niechlorkowe płyny procesowe

Zalecenie: 304 blachy perforowane z okrągłymi otworami. Uzasadnienie: niższy koszt, odpowiednia odporność na korozję, łatwość pozyskiwania.

Wysokochlorkowy, morski lub ciągły kontakt z solanką

Zalecenie: 316L z elektropolerowaniem. Uzasadnienie: wyższa odporność na wżery i czystsze strefy spawania.

Częste czyszczenie sanitarne / CIP (żywność, farmacja)

Zalecenie: 316L, elektropolerowany, z udokumentowanymi certyfikatami materiałowymi i wymaganiami Ra.

Wniosek - dopasuj wybór stopu do ekspozycji i ryzyka

Nie ma uniwersalnego "najlepszego" stopu; właściwy wybór równoważy narażenie procesu, politykę konserwacji i budżet. Dla wielu zastosowań filtracji przemysłowej, 304 jest ekonomiczną, rozsądną opcją. Tam, gdzie występuje narażenie na chlorki, agresywne czyszczenie lub zespoły spawane, 316L zmniejsza ryzyko i często obniża koszty cyklu życia. Określając specyfikację blach perforowanych z okrągłymi otworami ze stali nierdzewnej, należy nadać priorytet pełnej specyfikacji technicznej i uwzględnić założenia dotyczące cyklu życia, aby sprzedawcy mogli dokładnie wycenić i polecić odpowiednie wykończenia.