A Blacha perforowana ze stali węglowej to wszechstronny materiał wykorzystywany w architekturze, filtracji, akustyce i zastosowaniach przemysłowych. Niniejszy przewodnik przedstawia cały proces produkcji - od wyboru surowca po kontrolę poprodukcyjną - i podkreśla kluczowe punkty kontroli jakości, które zapewniają spójne, wysokiej jakości arkusze.

1. Wybór surowców

Pierwszym krokiem jest wybór odpowiedniej cewki lub blachy ze stali węglowej. Kluczowe kwestie obejmują zawartość węgla, granicę plastyczności, tolerancję grubości i wykończenie powierzchni. W stosownych przypadkach należy określić normy ASTM lub EN i poprosić o certyfikaty testów walcowniczych (MTC) w celu weryfikacji właściwości chemicznych i mechanicznych. Wybór odpowiedniego gatunku zmniejsza wypaczenia i poprawia wykrawalność.

2. Przygotowanie i wypoziomowanie płyty

Przed perforacją arkusze są spłaszczane i wyrównywane w celu usunięcia naprężeń wewnętrznych. Maszyny poziomujące i śrutowanie mogą być używane do czyszczenia powierzchni i poprawy jednorodności. Dokładne wypoziomowanie zmniejsza powstawanie zadziorów i poprawia dokładność otworów.

3. Oprzyrządowanie i metody wykrawania

Istnieje kilka metod wykrawania i cięcia: mechaniczne wykrawanie rewolwerowe, wykrawanie CNC i cięcie laserowe.

- Wykrawanie rewolwerowe jest opłacalny w przypadku standardowych wzorów okrągłych, kwadratowych i sześciokątnych.

- Wykrawanie CNC umożliwia tworzenie niestandardowych układów i mieszanych wzorów.

- Cięcie laserowe zapewnia najczystsze krawędzie dla złożonych kształtów.

Dobór narzędzi ma znaczenie: hartowane stemple i matryce dopasowane do grubości materiału wydłużają żywotność narzędzia. Progresywne wykrawanie i staranna kontrola posuwu zmniejszają zniekształcenia i ilość odpadów.

4. Projektowanie wzorców i zagnieżdżanie

Optymalizacja wzoru otworu w celu zrównoważenia otwartej przestrzeni, integralności strukturalnej i wydajności materiału. Prawidłowe zagnieżdżanie minimalizuje ilość odpadów i obniża koszty. Należy rozważyć minimalne odległości między krawędziami, aby uniknąć wyrywania i zapewnić wytrzymałość paneli podczas przenoszenia i montażu.

5. Gratowanie i wykańczanie

Po perforacji, gratowanie usuwa ostre krawędzie i zadziory spowodowane wykrawaniem. Opcje wykończenia obejmują piaskowanie, wytrawianie, cynkowanie, malowanie proszkowe lub malowanie w zależności od odporności na korozję i wymagań estetycznych. W przypadku blach ocynkowanych należy sprawdzić grubość i jednorodność powłoki.

6. Spłaszczanie i łagodzenie stresu

Blachy perforowane często wymagają końcowego spłaszczenia i odprężenia w celu usunięcia zniekształceń powstałych w wyniku wykrawania. Obróbka cieplna lub kontrolowane gięcie może przywrócić płaskość. Po wykonaniu tych czynności należy przeprowadzić końcową kontrolę grubości.

7. Kontrola wymiarów i tolerancje

Kluczowe kontrole wymiarów obejmują ogólny rozmiar arkusza, średnicę otworu, podziałkę, koncentryczność i prostopadłość krawędzi. W przypadku prac precyzyjnych należy używać skalibrowanych przyrządów pomiarowych, komparatorów optycznych lub współrzędnościowych maszyn pomiarowych (CMM). Rejestrowanie tolerancji względem specyfikacji klienta.

8. Właściwości mechaniczne i testy powierzchni

Wykonaj testy twardości, testy rozciągania (jeśli są wymagane) i testy przyczepności powierzchni dla powłok. W przypadku zastosowań, w których wytrzymałość ma krytyczne znaczenie, sprawdź granicę plastyczności i wydłużenie zgodnie z określoną normą. W przypadku arkuszy malowanych lub powlekanych należy przeprowadzić testy w mgle solnej i kontrole przyczepności.

9. Otwarta przestrzeń i wydajność akustyczna / przepływowa

Zmierz procent otwartej powierzchni i sprawdź, czy spełnia ona wymagania projektowe dotyczące przepływu, filtracji lub wydajności akustycznej. Użyj oprogramowania do analizy obrazu lub pomiarów fizycznych, aby potwierdzić rozkład wielkości otworów i powierzchnię otwartą.

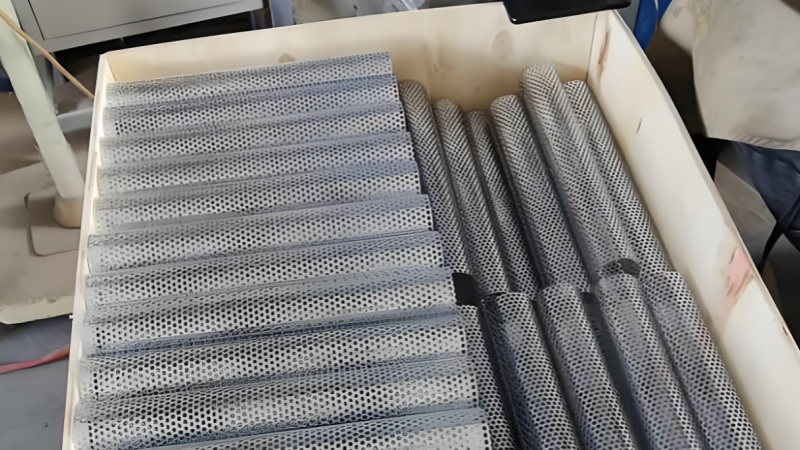

10. Kontrola wzrokowa i pakowanie

Kontrole wizualne wychwytują wady powierzchni, problemy z powłoką lub niespójności wzorów. Pakowanie arkuszy w przekładki ochronne (np. papier pakowy lub folia z tworzywa sztucznego) i zabezpieczanie ich na paletach, aby zapobiec zarysowaniom podczas transportu. Wyraźnie oznaczaj partie, podając informacje dotyczące identyfikowalności.

11. Typowe problemy z jakością i środki zaradcze

- Zadziory i postrzępione krawędzie: wyregulować luz narzędzia lub wymienić zużyte stemple.

- Zniekształcenia i wypaczenia: poprawić poziomowanie, dostosować prędkość posuwu lub zastosować operacje odprężania.

- Wady powłoki: zapewnienie właściwego przygotowania powierzchni i utrzymanie parametrów kąpieli powlekającej.

- Nieprawidłowe rozmiary otworów: ponownie skalibrować stemple lub parametry lasera i sprawdzić odchylenia grubości materiału.

12. Zarządzanie jakością i identyfikowalność

Wdrożenie udokumentowanego systemu zarządzania jakością (QMS) z zapisami partii, listami kontrolnymi i archiwizacją MTC. Identyfikowalność od surowej cewki do gotowego arkusza chroni zarówno producenta, jak i klienta oraz upraszcza roszczenia gwarancyjne.

13. Wskazówki dla projektantów i kupujących

- Dostarczyć szczegółowe rysunki z układem otworów, klasą materiału i objaśnieniami tolerancji.

- Zamów próbki paneli przed pełną produkcją dla krytycznych zastosowań.

- Obróbka krawędzi i otwory montażowe stanowią część zakresu produkcji.

Spójny, dobrze udokumentowany proces produkcji w połączeniu z rygorystyczną kontrolą jakości to podstawa niezawodnej stali węglowej blacha perforowana produkcja. Kontrolując dobór materiałów, oprzyrządowanie, wykończenie i kontrolę, producenci mogą dostarczać produkty spełniające wymagania strukturalne, estetyczne i funkcjonalne.