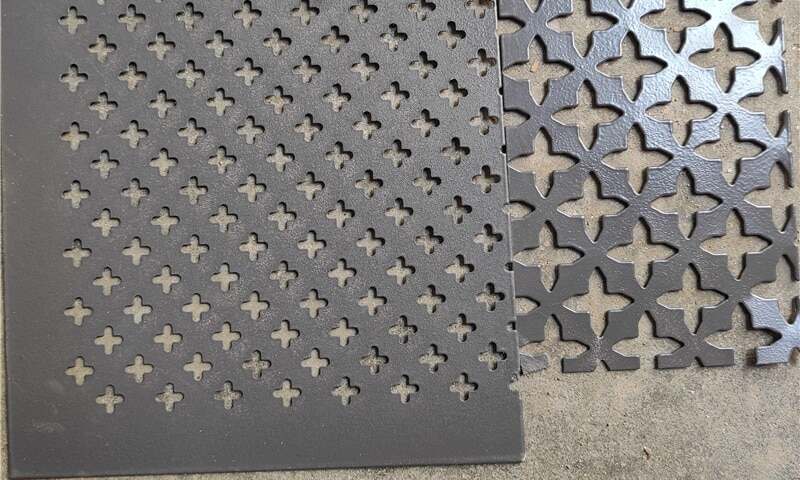

Płyty perforowane w kształcie krzyża są szeroko stosowane w architekturze, filtracji przemysłowej, panelach akustycznych i fasadach ze względu na ich charakterystyczny wzór i funkcjonalną otwartą przestrzeń. Jednak ta sama geometria, która nadaje im wytrzymałość i styl - wiele krawędzi i wycięć - naraża również więcej metalowej powierzchni i ostrzejszych krawędzi na działanie środowiska, zwiększając ryzyko korozji. Wybór odpowiedniej obróbki powierzchni ma kluczowe znaczenie dla przedłużenia żywotności, ograniczenia konserwacji i utrzymania przewidywalnych kosztów wykończenia.

Dlaczego geometria krzyżowa wpływa na korozję

Otwory w kształcie krzyża tworzą wąskie wiązadła i ostre rogi w każdym otworze. Te cechy geometryczne:

- Zwiększenie całkowitej długości odsłoniętych krawędzi na jednostkę powierzchni (więcej krawędzi = więcej miejsc anodowych).

- Utrudnia równomierne nakładanie powłoki na krawędziach otworów i wewnątrz perforacji.

- Może zatrzymywać wilgoć, sól i zanieczyszczenia wokół krawędzi otworu, jeśli drenaż/przepływ powietrza są słabe.

Ze względu na te czynniki, nieobrobione lub źle wykończone blachy perforowane krzyżowo często zaczynają wykazywać korozję krawędziową. Z tego powodu wybór obróbki powierzchni i kontrola procesu są bardziej krytyczne dla odporności na korozję blach perforowanych w kształcie krzyża niż w przypadku gładkich blach.

Popularne metale nieszlachetne i ich zachowanie

Różne podłoża różnie reagują na tę samą obróbkę:

- Stal miękka / stal węglowa - mocna i ekonomiczna, ale wymaga powłok ochronnych (galwanizacja, farba, powłoka proszkowa, powłoka galwaniczna). Nieobrobiona stal szybko koroduje w wilgotnym lub przybrzeżnym środowisku.

- Stal nierdzewna - Z natury odporne na korozję dzięki pasywacji chromu, ale cięte krawędzie i zadziory mogą być miejscowo podatne na uszkodzenia; pasywacja i polerowanie zwiększają trwałość.

- Aluminium - naturalnie tworzy cienką warstwę tlenku; anodowanie i odpowiednie powłoki zwiększają trwałość i odporność na zużycie.

Określając wykończenie, należy zacząć od dopasowania podłoża do otoczenia (wnętrze vs. otoczenie zewnętrzne, nadmorskie vs. przemysłowe), a następnie wybrać obróbkę powierzchni, która uzupełni to podłoże.

Opcje obróbki powierzchni i uwagi praktyczne

1. Etapy obróbki mechanicznej i wstępnej (krytyczne)

Przed nałożeniem powłoki należy oczyścić, usunąć zadziory i odtłuścić. Dla płyt perforowanych:

- Usunąć zadziory na krawędziach otworów, aby zapewnić równomierne pokrycie i zmniejszyć koncentrację naprężeń.

- Stosować alkaliczne czyszczenie i płukanie; w przypadku stali może być konieczne lekkie wytrawianie w celu usunięcia zgorzeliny walcowniczej.

Właściwa obróbka wstępna znacznie poprawia przyczepność i jednorodność kolejnych powłok.

2. Cynkowanie ogniowe

Solidny wybór dla stali węglowej, gdzie wymagana jest ochrona przed korozją:

- Zapewnia metalurgiczną warstwę cynku, która chroni poprzez działanie protektorowe.

- W przypadku płyt perforowanych należy zapewnić stojaki/uchwyty i odpowiedni drenaż podczas zanurzania, aby uniknąć gromadzenia się w otworach.

- Należy rozważyć zaprojektowanie kątów odpływu/wysypywania, aby warstwa cynku osadzała się równomiernie.

3. Galwanizacja (cynk, nikiel, alternatywy chromu)

Galwanizacja pozwala uzyskać cieńsze, bardziej jednolite wykończenia dekoracyjne:

- Ograniczenia linii wzroku oznaczają, że krawędzie i wnętrza głębokich perforacji mogą mieć cieńsze powłoki - konfiguracja powlekania i mocowanie są ważne.

- Powłoka galwaniczna jest odpowiednia do ochrony dekoracyjnej lub lekkiej; w przypadku intensywnej ekspozycji należy połączyć ją z powłokami nawierzchniowymi.

4. Malowanie proszkowe i systemy farb ciekłych

Powłoka proszkowa lub mokra farba zapewnia ciągłą barierę:

- Malowanie proszkowe zapewnia wytrzymałe, jednolite wykończenie, ale wymaga doskonałego przygotowania powierzchni.

- W przypadku wzorów perforowanych pomocna może być aplikacja elektrostatyczna, ale wewnętrzne obszary otworów mogą być słabiej pokryte; obracanie lub przycinanie części podczas powlekania poprawia spójność.

- W środowiskach agresywnych należy stosować podkłady odporne na korozję (podkłady bogate w cynk dla stali) przed powłokami nawierzchniowymi.

5. Anodowanie (dla aluminium)

Anodowanie zwiększa twardość powierzchni i odporność na korozję:

- Tworzy warstwę tlenku integralną z aluminiowym podłożem - dobrą zarówno pod względem estetycznym, jak i ochronnym.

- Upewnij się, że krawędzie perforacji są wolne od uszkodzeń termicznych i zanieczyszczeń przed anodowaniem, aby uniknąć nierównego wyglądu.

6. Pasywacja i powłoki konwersyjne (nierdzewne i aluminiowe)

- Pasywacja stali nierdzewnej usuwa wolne żelazo i tworzy stabilną warstwę tlenku chromu. Jest to tani i wartościowy etap ochrony krawędzi po cięciu i formowaniu.

- Powłoki konwersyjne (chemikalia niechromianowe, silan, cer) mogą być nakładane na stal lub aluminium jako warstwy bazowe w celu zwiększenia przyczepności powłok nawierzchniowych przy jednoczesnym spełnieniu bardziej rygorystycznych przepisów dotyczących ochrony środowiska.

Osiągnięcie jednolitej ochrony na perforacjach - praktyczne wskazówki

Ponieważ blachy perforowane są trudne do równomiernego powlekania, należy postępować zgodnie z poniższymi najlepszymi praktykami:

- Projekt wykończenia: Należy określić rozmiary otworów, odstępy i orientację arkuszy, które ułatwiają drenaż i dostęp do powłoki. Jeśli to możliwe, należy unikać bardzo ciasnych stosów podczas powlekania.

- Mocowanie / obracanie: używaj uchwytów, które równomiernie odsłaniają obie strony lub obracaj części podczas powlekania, aby zminimalizować cienie.

- Systemy wieloetapowe: łączą odporną na korozję bazę (np. galwanizację lub podkład) z powłoką nawierzchniową zapewniającą estetykę i dodatkową ochronę barierową.

- Obróbka krawędzi: usuń zadziory i rozważ owinięcie krawędzi lub małe zaokrąglenie, aby zredukować ostre rogi, które przecinają cienkie powłoki.

- Testowanie próbek: Zawsze testuj próbkę dokładnej geometrii perforacji w pełnym procesie wykańczania przed złożeniem dużych zamówień.

Kontrola i weryfikacja odporności na korozję

Aby upewnić się, że wykończenie spełnia oczekiwania, należy przeprowadzić standardowe kontrole:

- Kontrola wzrokowa pod kątem ciągłości powłoki, zacieków i cienkich miejsc wokół perforacji.

- Testy przyczepności (testy cięcia poprzecznego lub ciągnięcia) na reprezentatywnych częściach.

- Przyspieszone testy korozyjne takich jak mgła solna (odniesienie branżowe) w celu porównania wykończeń i przewidywania wydajności w terenie.

- Pomiar grubości powłoki na krawędziach i płaskich powierzchniach, aby zapewnić minimalną grubość ochronną.

Uwagi dotyczące konserwacji i cyklu życia

Dobrze zastosowana obróbka powierzchni ogranicza konieczność konserwacji, ale jej nie eliminuje. Dla długiej żywotności:

- Instalacje należy projektować tak, aby uniknąć gromadzenia się wody i umożliwić cyrkulację powietrza.

- Używaj ochronnych powłok konserwacyjnych w obszarach o wysokim kontakcie.

- Ustanowienie prostych harmonogramów kontroli (kontrole wizualne po kilku pierwszych miesiącach, a następnie co roku w trudnych warunkach).

- Zachowaj zapasowe panele lub małe zestawy naprawcze, aby szybko usunąć miejscowe uszkodzenia.

Wybór odpowiedniego wykończenia dla danego projektu

Dopasuj trzy wejścia, gdy określisz zakończenia:

- Środowisko: wewnętrzne, zewnętrzne, przybrzeżne, narażenie chemiczne.

- Estetyka: Widoczne wykończenia architektoniczne mogą wymagać anodowania lub dekoracyjnego powlekania + powłoki nawierzchniowej.

- Budżet i oczekiwana długość życia: Cynkowanie ogniowe i malowanie kosztuje więcej z góry, ale zmniejsza koszty utrzymania przez cały okres eksploatacji.

W przypadku wielu zewnętrznych zastosowań architektonicznych lub przemysłowych, dwuwarstwowe rozwiązanie - odporna na korozję podstawa (galwanizacja lub podkład) oraz powłoka nawierzchniowa (farba lub proszek) - zapewnia zrównoważoną odpowiedź na odporność na korozję blachy perforowanej w kształcie krzyża.

Wnioski

Blachy perforowane w kształcie krzyża zapewniają charakterystyczny wygląd i korzyści funkcjonalne, ale ich geometria stwarza wyjątkowe wyzwania związane z wykończeniem. Przemyślany wybór obróbki wstępnej, systemu powlekania i kontroli końcowej - wraz z dbałością o drenaż i jakość krawędzi - znacznie poprawi odporność na korozję i żywotność. Po połączeniu tych elementów uzyskuje się niezawodne działanie i niższy całkowity koszt cyklu życia.

Jeśli potrzebujesz pomocy w wyborze wykończenia dla konkretnego projektu lub potrzebujesz próbek paneli poddanych obróbce i testom, skontaktuj się z nami pod adresem info@perfsheet.com. Możemy dostarczyć zalecenia dotyczące materiałów, opcje wykończenia i próbki małych serii, abyś mógł zweryfikować wydajność przed złożeniem zamówienia.