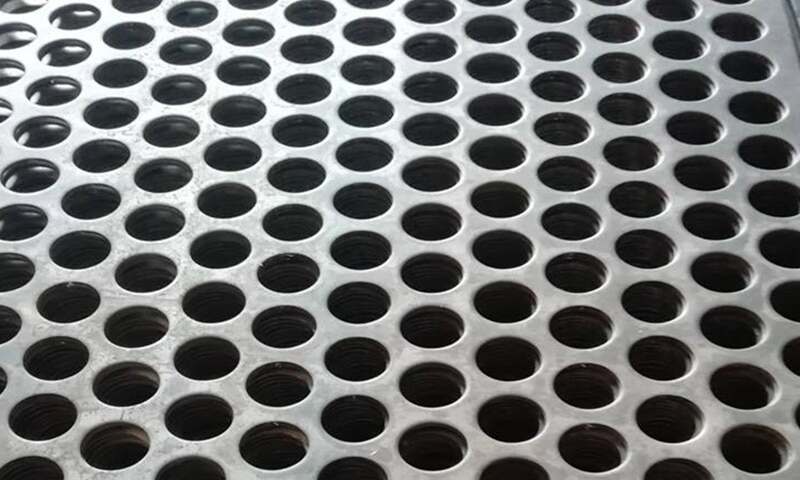

Blacha perforowana to koń pociągowy w projektach przemysłowych - od filtracji i separacji po osłony bezpieczeństwa i wentylację. Gdy liczy się odporność na korozję i długa żywotność, wybór odpowiedniej powłoki cynkowej staje się kluczową decyzją. Niniejszy artykuł wyjaśnia, w jasny sposób, w jaki sposób blacha perforowana ocynkowana ogniowo różni się od alternatywy ocynkowanej elektrolitycznie i który wybór zazwyczaj pasuje do różnych scenariuszy przemysłowych.

Sposób nakładania powłok - proces i struktura

Obie drogi do ochrony przed cynkiem są zasadniczo różne. A blacha perforowana ocynkowana ogniowo jest zanurzana w stopionym cynku; cynk reaguje metalurgicznie ze stalą, tworząc wielowarstwową powłokę stopową, która ściśle wiąże się z metalem nieszlachetnym. Cynkowanie elektrolityczne nakłada cienką, głównie czystą warstwę cynku na blachę za pomocą kąpieli elektrochemicznej. Rezultat: powłoki cynkowane ogniowo są zazwyczaj grubsze i bardziej wytrzymałe mechanicznie, podczas gdy powłoki cynkowane elektrolitycznie są cieńsze i mają gładszy wygląd.

Grubość powłoki, klejenie i implikacje dla produktów perforowanych

Ponieważ otwory i krawędzie tworzą punkty naprężeń, grubość powłoki i przyczepność mają kluczowe znaczenie. A blacha perforowana ocynkowana ogniowo Zazwyczaj ma większą masę cynku (często określaną w g/m² lub oz/ft²), a powłoka owija się na krawędziach i wewnątrz otworów bardziej równomiernie ze względu na proces zanurzania. Powłoka galwaniczna może mieć trudności z głębokimi wgłębieniami lub ciasnymi geometriami perforacji, więc jej efektywna grubość na krawędziach otworów może być mniejsza - co należy wziąć pod uwagę w przypadku paneli o wysokim stopniu perforacji lub mikroperforacji.

Odporność na korozję i oczekiwana żywotność

Dla wymagających środowisk - zakładów chemicznych, maszyn zewnętrznych, obiektów przybrzeżnych lub systemów wentylacyjnych, w których wilgoć i mgła solna przyspieszają korozję - blacha perforowana ocynkowana ogniowo zwykle oferuje dłuższą żywotność ze względu na grubszą warstwę protektorową i lepsze pokrycie krawędzi. Arkusze ocynkowane elektrolitycznie mogą być stosowane w pomieszczeniach, w kontrolowanych środowiskach lub tam, gdzie później zostanie nałożona powłoka nawierzchniowa (farba lub powłoka proszkowa).

Wytrzymałość mechaniczna i właściwości produkcyjne

Instalacje przemysłowe często wymagają cięcia, gięcia lub spawania po perforacji. A blacha perforowana ocynkowana ogniowo zapewnia twardszą barierę przed zużyciem i ścieraniem; jeśli jednak spodziewana jest wtórna produkcja, grubsza powłoka może wymagać poprawek na ciętych krawędziach. Blachy perforowane ocynkowane elektrolitycznie pozwalają na dokładniejsze wykończenie powierzchni i mogą być preferowane tam, gdzie wymagane są wąskie tolerancje wymiarowe lub precyzyjne malowanie.

Wygląd, obróbka końcowa i kontrola

Jeśli wygląd powierzchni ma znaczenie w przypadku maszyn lub ścisłej kontroli jakości, panele ocynkowane elektrolitycznie są gładsze i bardziej jednolite wizualnie. Jednak w przypadku ciężkich części przemysłowych, takich jak osłony maszyn, ekrany, osłony wentylacyjne i perforowana krata bezpieczeństwafunkcjonalna trwałość blacha perforowana ocynkowana ogniowo często przeważa nad względami kosmetycznymi. Oba podłoża mogą być poddawane pasywacji, chromianowaniu lub dodatkowym warstwom farby; należy wybrać obróbkę w oparciu o harmonogramy ekspozycji i konserwacji.

Typowe zastosowania przemysłowe - co wybrać

- Wybierz blacha perforowana ocynkowana ogniowo do: zewnętrznych krat bezpieczeństwa, przybrzeżnych osłon HVAC, ciężkiego sprzętu do przesiewania i przesiewania, zsypów górniczych i wszelkich zastosowań narażonych na mgłę solną, zużycie mechaniczne lub rzadkie okna konserwacyjne.

- Rozważ ocynkowane elektrolitycznie blachy perforowane do: wewnętrznych dyfuzorów HVAC, wentylacji paneli sterowania, lekkich osłon maszyn w obiektach o kontrolowanym klimacie lub gdy priorytetem jest gładsza powierzchnia przed malowaniem.

Wskazówki dotyczące specyfikacji zamówień

- W zapytaniu ofertowym należy podać wymaganą masę cynku (np. lekki, średni, ciężki) lub docelową trwałość korozyjną (w latach).

- Podaj szczegóły wykrawania - typ otworu, średnicę, obszar otwarty (%) i wymagania dotyczące krawędzi - aby dostawca mógł doradzić w zakresie pokrycia powłoką galwaniczną.

- Jeśli planowane jest spawanie lub gięcie, należy poprosić o zalecenia dotyczące obróbki wstępnej lub końcowej.

- W przypadku filtracji krytycznej należy zapytać o tolerancję płaskości i zadziorów.

Przykłady przemysłowe i wewnętrzne referencje produktów

Jeśli Twój projekt wymaga zastosowania wytrzymałych materiałów, nasze Perforowana krata bezpieczeństwa oraz ocynkowana blacha perforowana wytrzymują duże obciążenia i warunki korozyjne. W przypadku lżejszych, odpornych na korozję alternatyw, warto rozważyć nasze perforowana płyta ze stali nierdzewnej lub aluminiowa płyta perforowana oferty - każdy produkt ma inne kompromisy w zakresie wagi, odporności na korozję i właściwości produkcyjnych.

Wnioski i zalecenia

Krótko mówiąc, jeśli długa żywotność i solidne pokrycie krawędzi są priorytetami w zastosowaniach przemysłowych, to blacha perforowana ocynkowana ogniowo jest bezpieczniejszym wyborem standardowym. W przypadku zastosowań w kontrolowanym środowisku lub wymagających wykończenia, elektrolitycznie cynkowane blachy perforowane mogą być konkurencyjną opcją. Podczas zamawiania należy zawsze określić zamierzone zastosowanie, cykl konserwacji i geometrię perforacji, aby dostawca mógł dopasować metodę powlekania i masę cynku do potrzeb klienta.

Wezwanie do działania

W przypadku niestandardowych rozmiarów, grubości, materiałów i wzorów perforacji możemy wykonać jednorazowe prototypy aż do dużych ilości produkcyjnych. Wyślij e-mail do naszego zespołu ds. eksportu na adres info@perfsheet.com wraz z plikami rysunkowymi, żądanym wykończeniem (zanurzanie na gorąco lub elektrolityczne) i szczegółami zastosowania w celu uzyskania wyceny.