Skok, mostek (więzadło) i margines krawędzi - dlaczego mają znaczenie?

Nośność i długoterminowa trwałość płyty perforowanej wynika z trzech elementów geometrycznych: otworu podziałka (rozstaw między środkami) most lub więzadło między otworami, a margines krawędzi (odległość od wzoru perforacji do krawędzi panelu lub strefy montażu/spawania). Zmiana jednego z tych trzech parametrów powoduje zmianę sposobu, w jaki panel przenosi obciążenia rozciągające, ścinające i zginające.

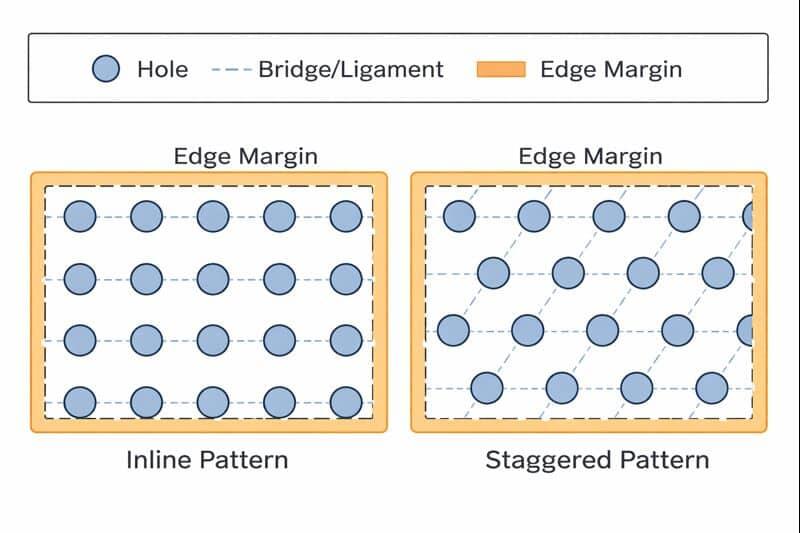

Prosty schemat (koncepcyjny)

Skąd tak naprawdę pochodzi siła

- The mostek (więzadło) przenosi lokalne obciążenia rozciągające i ścinające. Szersze więzadło zwiększa lokalną nośność i zmniejsza koncentrację naprężeń na krawędziach otworu.

- The nieperforowane wstęgi (ciągłe pasy materiału między rzędami) przenoszą obciążenia zginające i płaskie na dłuższych rozpiętościach. Geometria wzoru kontroluje ciągłość wstęgi.

- The margines krawędzi zapewnia zakotwienie dla elementów złącznych, spoin lub operacji gięcia - zapobiega pękaniu krawędzi i rozkłada skoncentrowane obciążenia na płytę.

Inżynierowie zazwyczaj opisują te elementy za pomocą: średnicy otworu (D), odstępu między środkami (P), szerokości wiązadła/mostka (B = P - D) i marginesu (M). Określenie tych czterech wartości oraz wzoru (w linii lub naprzemiennie) daje producentowi to, czego potrzebuje do wyceny i produkcji.

Wytrzymałe płyty perforowane

Potrzebujesz grubej blachy perforowanej wykonanej zgodnie z rysunkiem? Nasz program obsługuje grubość 2,75-30 mm, do 6000 × 1500 mm, z okrągłymi / kwadratowymi / sześciokątnymi / rowkowanymi wzorami, a także cięcie na wymiar i ochronę powierzchni dla instalacji przemysłowych.

Jak ważny jest kierunek obciążenia

Jeśli przyłożone obciążenie jest równoległe do rzędu otworów, bardziej prawdopodobne jest, że wyrównane (liniowe) otwory utworzą ciągłe słabe linie. Jeśli obciążenie jest wielokierunkowe lub dominuje zginanie, rozłożony wzór często działa lepiej, ponieważ przerywa ciągłe ścieżki naprężeń.

Skok vs. otwarta przestrzeń vs. wytrzymałość - kompromisy

- Zwiększenie skoku (większe P) dla stałego rozmiaru otworu zwiększa szerokość mostka (B) i wytrzymałość, ale zmniejsza otwartą przestrzeń.

- Zwiększenie rozmiaru otworu dla stałego P zwiększa otwartą przestrzeń, ale zmniejsza szerokość więzadła i lokalną pojemność.

- Przesunięte (przesunięte) wzory zwykle zapewniają większą otwartą przestrzeń dla tej samej szerokości więzadła w porównaniu z liniowymi (prostymi) wzorami, ponieważ przesunięte otwory zapobiegają kolizyjnemu usuwaniu więzadeł.

Lista wypunktowana - porównanie wzorców:

- Z przesunięciem (offset / hex)

- Lepszy rozkład naprężeń, większa powierzchnia użytkowa przy równej szerokości więzadła.

- Preferowany dla paneli, które muszą pozostać sztywne pod obciążeniem wielokierunkowym.

- Inline (proste)

- Prostszy układ i narzędzia do wykrawania, w niektórych przypadkach nieco lepsze dopasowanie filtracji/przepływu.

- Może tworzyć słabe linie przy obciążeniach jednokierunkowych.

Praktyczne wskazówki projektowe (praktyczne zasady i doświadczenie)

- Zacznij od zdefiniowania obciążenie serwisowe i kierunek (rozciąganie, ścinanie, zginanie, ścieranie). Będzie to miało wpływ na to, czy priorytetem jest sztywność, czy maksymalny obszar otwarty.

- Użyj średnicy otworu i podziałki, aby obliczyć szerokość wiązadła B = P - D; traktuj szerokość wiązadła jako podstawową kontrolę lokalnej wytrzymałości. Jako podejście praktyczne: utrzymuj szerokość wiązadła co najmniej na tym samym poziomie co grubość płyty dla paneli o dużej grubości; zwiększ B, gdy płyta przenosi duże obciążenia rozciągające lub gdy rzędy otworów są wyrównane z obciążeniem. (Jest to wskazówka, a nie gwarantowana wartość nośności).

- Preferuj naprzemienne wzory, gdy potrzebujesz większej otwartej przestrzeni bez poświęcania szerokości więzadła. Używaj wzorów liniowych, gdy orientacja przepływu lub wyrównanie wizualne ma kluczowe znaczenie.

- Przestrzegać nieperforowanego marginesu krawędzi do montażu i obsługi - nie perforować aż do wymaganej strefy mocowania/spawania.

- W przypadku operacji produkcyjnych (gięcie, spawanie) należy z góry określić margines i wszelkie wymagane strefy twarde (strefy pełne bez perforacji).

Lista kontrolna specyfikacji dla zaopatrzenia i inżynierii (co należy uwzględnić na rysunku/specyfikacji)

- Przeznaczenie Materiał i grubość (np. stal wysokomanganowa, 6 mm)

- Geometria otworu (kształt i średnica nominalna)

- Typ wzoru: schodkowy (przesunięty) lub liniowy (prosty)

- Skok (od środka do środka) w dwóch kierunkach, jeśli nie jest izotropowy

- Obliczona szerokość więzadła/mostka (B = P - D) i minimalna dopuszczalna szerokość B

- Margines krawędzi (M) i położenie stref montażu/spawania

- Docelowa otwarta przestrzeń (jeśli wymagana jest wentylacja/filtracja)

- Tolerancje, wykończenie i wszelkie wymagania dotyczące spłaszczania/poziomowania po wykrawaniu

Przykładowy język specyfikacji (przyjazny dla inżynierów)

- "Perforacja: Otwory o średnicy 10 mm, układ naprzemienny, podziałka 20 mm (C-C) wzdłużna, podziałka 18 mm poprzeczna, wynikowa szerokość wiązadła nie mniejsza niż 8 mm. Nieperforowany margines krawędzi 25 mm dookoła dla elementów złącznych i spawów. Materiał: blacha grubościenna SXXX z tolerancją X. Patrz Wytrzymałe płyty perforowane dla typowych gatunków materiałów i uwag dotyczących produkcji".

Jeśli projekt zmierza w kierunku grubszych paneli lub projektów o bardzo niskiej powierzchni otwartej, należy również wyraźnie określić naddatki na gięcie i spawanie oraz rozważyć kontrolę płaskości po perforacji. W przypadku grubszych paneli można napisać: "W przypadku grubszych paneli i dużych obciążeń należy rozważyć dostępne opcje dla Płyta perforowana o dużej grubości konstrukcja i wzmocnienie".

Szybkie wnioski

- Wytrzymałość jest kontrolowana przez szerokość więzadła, ciągłość wstęgi i margines krawędzi - a nie tylko rozmiar otworu.

- Wzory naprzemienne generalnie zapewniają lepszy stosunek wytrzymałości do otwartej przestrzeni niż wzory liniowe.

- Zawsze podawaj podziałkę, rozmiar otworu, szerokość wiązadła i margines razem - daj producentowi jedno źródło prawdy, aby nie było niespodzianek.

Ponumerowana lista kontrolna przed wystawieniem zamówienia:

- Potwierdź typ i kierunek głównego obciążenia.

- Rozmiar i układ otworów blokady (naprzemiennie lub liniowo).

- Określ nachylenie i oblicz B = P - D; ustaw minimalne dopuszczalne B.

- Definiowanie marginesów krawędzi i stref pełnych dla elementów złącznych/spawanych.

- Poproś sprzedawcę o próbkę produkcyjną lub mały panel testowy, jeśli wytrzymałość lub płaskość ma krytyczne znaczenie.