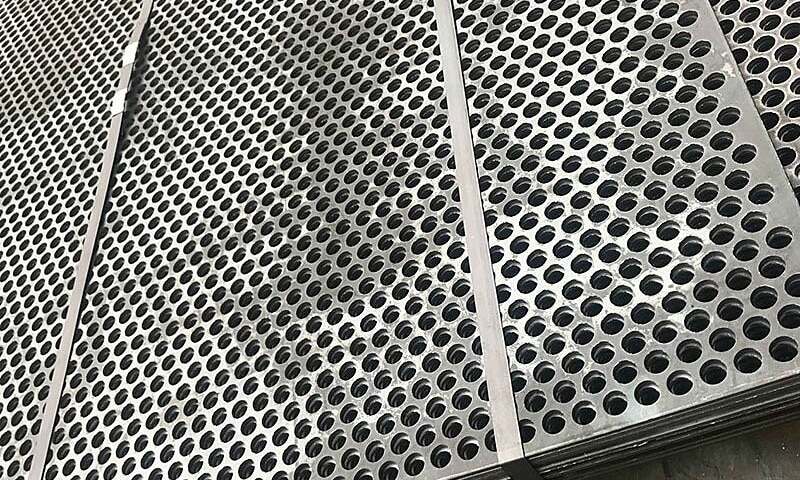

Perforowane płyty metalowe są wszędzie - przesiewanie, filtracja, fasady architektoniczne, osłony maszyn i wytrzymałe ekrany przemysłowe. Gdy materiałem bazowym jest Q345B, jego skład chemiczny odgrywa główną rolę w tym, jak dobrze blacha perforowana jest odporna na ścieranie, uderzenia i długotrwałe zużycie. W tym artykule omówiono najważniejsze elementy Q345B, w jaki sposób każdy z nich wpływa na odporność na zużycie, jak perforacja i produkcja zmieniają rzeczywistą wydajność, a także praktyczne zalecenia, które pomogą kupującym wybrać odpowiednią blachę perforowaną do zastosowań krytycznych pod względem zużycia.

Krótkie wprowadzenie: czym jest Q345B i dlaczego chemia ma znaczenie

Q345B to powszechnie stosowany gatunek konstrukcyjnej stali węglowo-manganowej. Mówiąc wprost, jest to niskostopowa stal konstrukcyjna, która równoważy wytrzymałość, spawalność i koszty. Ale "Stal" to nie jedna rzecz - Niewielkie różnice w zawartości węgla, manganu i mikrostopów zmieniają twardość, wytrzymałość i sposób utwardzania powierzchni pod wpływem ścierania. W przypadku blach perforowanych - gdzie geometria (otwory, krawędzie, otwarta przestrzeń) już koncentruje naprężenia - ten związek między chemią a wydajnością staje się szczególnie ważny.

Kluczowe pierwiastki chemiczne i ich wpływ na odporność na zużycie

Poniżej wyjaśniam każdy główny element lub grupę i ich typowy wpływ na zużycie stali typu Q345B.

Węgiel (C)

- Rola: Główny czynnik wpływający na hartowność i wytrzymałość.

- Wpływ na zużycie: Większa ilość węgla generalnie zwiększa twardość i odporność na zużycie ścierne. Wyższa zawartość węgla zmniejsza jednak spawalność i wytrzymałość oraz sprawia, że materiał jest bardziej kruchy pod wpływem uderzeń.

- Uwaga praktyczna: W przypadku blach perforowanych, gdzie spodziewane jest silne ścieranie, nieco wyższy poziom węgla poprawia odporność powierzchni, ale należy rozważyć spawalność i potrzeby formowania.

Mangan (Mn)

- Rola: Wytrzymałość i hartowność, pomaga przeciwdziałać negatywnym skutkom siarki, wspomaga hartowanie podczas pracy.

- Wpływ na zużycie: Wyższy poziom manganu poprawia wytrzymałość na rozciąganie i zdolność powierzchni do utwardzania podczas ścierania ślizgowego, zwiększając żywotność w wielu warunkach ściernych. Nadmiar Mn może jednak sprawić, że stal będzie mniej plastyczna.

Krzem (Si)

- Rola: Odtleniacz w stali i niewielki czynnik zwiększający wytrzymałość.

- Wpływ na zużycie: Krzem nieznacznie uszlachetnia matrycę i zwiększa wytrzymałość bez ponoszenia dużych kosztów. Nie jest to główny element zużywający się, ale pomaga zachować integralność podczas pracy na zimno i wykrawania/perforacji.

Fosfor (P) i siarka (S)

- Rola: Ogólnie uważane za zanieczyszczenia.

- Wpływ na zużycie: Nawet niewielkie ilości P i S mogą zmniejszać udarność i sprzyjać segregacji; siarka może prowadzić do kruchości na gorąco. Nie poprawiają one odporności na zużycie i powinny być utrzymywane na niskim poziomie w przypadku części, które będą narażone na uderzenia lub obciążenia cykliczne.

Chrom (Cr), molibden (Mo), nikiel (Ni) (jeśli występuje)

- Rola: Pierwiastki stopowe występujące w stalach wyższej jakości lub poddanych obróbce cieplnej.

- Wpływ na zużycie: Chrom zwiększa hartowność i może tworzyć twarde węgliki odporne na ścieranie. Mo zwiększa wytrzymałość w podwyższonych temperaturach; Ni poprawia wytrzymałość. Q345B nie jest stopem o wysokiej zawartości Cr, ale niewielkie dodatki (lub wybór zmodyfikowanego gatunku) mogą znacznie poprawić trwałość na zużycie.

Mikrostopy: Niob (Nb), Wanad (V), Tytan (Ti)

- Rola: Udoskonalenie ziarna i wzmocnienie wytrącania.

- Wpływ na zużycie: Drobniejsza struktura ziarna zapewnia lepszą wytrzymałość i bardziej równomierne zużycie; węgliki/azotki mikrostopów mogą zwiększyć odporność na odkształcenia i zmniejszyć propagację pęknięć od krawędzi perforacji.

Dlaczego geometria i wykonanie perforacji modyfikują efekt chemiczny

Właściwości chemiczne materiału to tylko część historii płyt perforowanych:

- Krawędzie otworów i zadziory: Wykrawanie lub wycinanie laserowe otworów powoduje miejscowe utwardzanie, naprężenia szczątkowe, a czasami zadziory. Te mikro-funkcje koncentrują ścieranie i zmęczenie materiału. Nieco twardsza chemia może pomóc, ale czysta, pozbawiona zadziorów krawędź często poprawia żywotność bardziej niż samo podniesienie zawartości węgla.

- Otwarty obszar i układ otworów: Wyższy obszar otwarty zmniejsza przekrój materiału nośnego; ta sama substancja chemiczna będzie działać inaczej w płytce o otwartej powierzchni 10% niż w płytce o otwartej powierzchni 60%, ponieważ obciążenia koncentrują się inaczej.

- Grubość: Grubsze płytki zużywają się dłużej. W przypadku identycznego składu chemicznego podwojenie grubości często znacznie wydłuża żywotność.

- Praca na zimno z perforacją: Proces ten może lokalnie zwiększyć twardość (utwardzanie odkształceniowe), co może być pomocne lub szkodliwe w zależności od zastosowania. Kontrolowana perforacja (ostre narzędzia, zoptymalizowane parametry) zapewnia lepszą, bardziej spójną wydajność zużycia.

- Wykończenie krawędzi i gratowanie: Mechaniczne lub wibracyjne gratowanie i walcowanie krawędzi zmniejsza koncentratory naprężeń i pomaga płycie oprzeć się inicjacji pęknięć, szczególnie w przypadku materiałów o wyższej zawartości węgla, gdzie kruchość może być problemem.

Obróbka powierzchni i procesy końcowe zwiększające odporność na zużycie

Jeśli Twoje zastosowanie wymaga wyższej odporności na zużycie niż zapewnia podstawowy skład chemiczny Q345B, rozważ te opcje:

- Nakładki twarde lub spawane: Nakładki z węglika wolframu lub na bazie chromu w strefach wysokiego zużycia mogą znacznie wydłużyć żywotność.

- Nawęglanie / azotowanie: Procesy utwardzania powierzchniowego zwiększają twardość powierzchni przy zachowaniu ciągliwego rdzenia. Wymagają one kompatybilnej chemii i kontroli procesu.

- Powłoki: Natryskiwanie cieplne, twarde chromowanie lub powłoki polimerowe zmniejszają bezpośrednie ścieranie. Należy pamiętać, że powłoki mogą odpryskiwać, jeśli podłoże jest zbyt kruche.

- Śrutowanie / obróbka na zimno: Wprowadzają one ściskające naprężenia szczątkowe na powierzchni, które przeciwdziałają inicjacji pęknięć.

- Obróbka cieplna: Nie jest powszechnie stosowany do standardowego Q345B w masowej produkcji blach perforowanych, ale dostosowana obróbka cieplna (jeśli chemia to wspiera) może zwiększyć twardość i odporność na zużycie.

Testowanie i kontrola jakości: jak zweryfikować wydajność zużycia

Kilka praktycznych metod oceny i walidacji specyfikacji płyt perforowanych:

- Testowanie twardości: Testy Rockwella lub Brinella na reprezentatywnych próbkach i w pobliżu krawędzi otworu.

- Testy na ścieranie: Laboratoryjne testy ścieralności (suchy piasek/gumowe koło) symulują zużycie ślizgowe - przydatne do oceny porównawczej.

- Kontrola mikrostruktury: Obrazowanie optyczne lub SEM w celu sprawdzenia wielkości ziarna, rozkładu wtrąceń i obecności węglików.

- Kontrola krawędzi: Powiększone kontrole pod kątem zadziorów, mikropęknięć i deformacji po perforacji.

- Próby terenowe: Krótkotrwały test terenowy w reprezentatywnych warunkach pracy jest często najbardziej wiarygodnym wskaźnikiem.

Praktyczne wskazówki dotyczące doboru blach perforowanych Q345B do zastosowań związanych ze zużyciem

- Zacznij od trybu awarii: Czy płyta traci materiał w wyniku ścierania, uderzeń lub zmęczenia wokół otworów? To określa, czy priorytetem jest twardość, wytrzymałość czy integralność krawędzi.

- Równowaga między węglem a potrzebami aplikacji: W przypadku silnego ścierania ślizgowego, należy umiarkowanie zwiększyć zawartość węgla/manganu - ale jeśli spawanie lub formowanie jest częste, należy utrzymać je na umiarkowanym poziomie.

- Rozważ zmodyfikowane gatunki lub opcje mikrostopowe Jeśli standardowa stal Q345B nie spełnia wymagań w zakresie zużycia, niewielkie dodatki Cr lub pierwiastków mikrostopowych mogą poprawić zużycie bez znacznego wzrostu kosztów.

- Kontrola produkcji: Należy określić stan stempla/ matrycy, gratowanie i wykończenie krawędzi. Wiele problemów związanych ze zużyciem można rozwiązać w warsztacie, a nie w laboratorium chemicznym.

- W razie potrzeby należy określić obróbkę powierzchni: Jeśli przestoje są kosztowne lub zużycie jest katastrofalne, napawanie lub utwardzanie powierzchniowe będzie często bardziej opłacalne niż grubszy metal podstawowy.

- Poproś o przetestowanie próbki: Twardość w pobliżu otworów, przykładowy przekrój i małe przebiegi ścierania laboratoryjnego ograniczą niespodzianki podczas użytkowania.

Krótki przykład (ilustracyjny)

Wyobraźmy sobie płytę sitową używaną w kamieniołomie: przy standardowym składzie chemicznym Q345B i grubości 4 mm, płyta wykazuje wykruszanie krawędzi i szybsze zużycie w miejscach, gdzie cząstki skał uderzają o krawędzie otworów. Opcje, które sprawdziły się w rzeczywistych instalacjach, obejmowały: przejście na nieco wyższą zawartość Mn w celu lepszego utwardzenia, poprawę ostrości matrycy i dodanie gratowania wibracyjnego lub zastosowanie miejscowej nakładki z twardą powierzchnią w najbardziej narażonych strefach. Sama zmiana składu chemicznego w niewielkim stopniu poprawiła żywotność; połączenie składu chemicznego, kontroli produkcji i obróbki powierzchni przyniosło najlepszy zwrot z inwestycji.

Końcowe przemyślenia

Skład chemiczny jest podstawowym czynnikiem wpływającym na odporność na zużycie blach perforowanych Q345B, ale rzadko działa w izolacji. Prawdziwe korzyści płyną z dopasowania składu chemicznego do geometrii perforacji, praktyk produkcyjnych i ukierunkowanej obróbki powierzchni. Przy określaniu blach perforowanych do zadań o krytycznym zużyciu należy traktować chemię, wykonywanie otworów, wykończenie krawędzi, grubość i obróbkę końcową jako jeden system, a nie oddzielne wybory.

Gotowy do określenia blach perforowanych Q345B?

Jeśli potrzebujesz pomocy w dopasowaniu składu chemicznego, grubości, wzoru otworów i wykończenia do krytycznego pod względem zużycia zastosowania, skontaktuj się z nami i podziel się swoimi warunkami pracy (rodzaj ścierniwa, rozmiar cząstek, częstotliwość uderzeń, pożądana żywotność). Możemy zasugerować opłacalne kombinacje chemii bazowej i obróbki poprocesowej w celu wydłużenia żywotności.

Kontakt: info@perfsheet.com - podaj szczegóły aplikacji i żądane ilości, aby uzyskać indywidualną rekomendację.