Perforowane płyty stalowe z kwadratowymi otworami są szeroko stosowane w urządzeniach przemysłowych, systemach wentylacyjnych, filtracji, kontroli akustycznej i nowoczesnych fasadach budynków. Oprócz podstawowego wykrawania, produkcja tych płyt wymaga precyzyjnej kontroli surowców, narzędzi, parametrów wykrawania, obróbki końcowej i kontroli końcowej.

W tym artykule wyjaśniono kompletny proces produkcji, a także praktyczne zasady projektowania dotyczące rozmiaru otworów i odstępów między nimi, współczynnik otwartej powierzchnii wzorce rozmieszczenia. Zrozumienie tych podstaw pomaga inżynierom określić opłacalne perforowane płyty stalowe które spełniają potrzeby strukturalne i funkcjonalne.

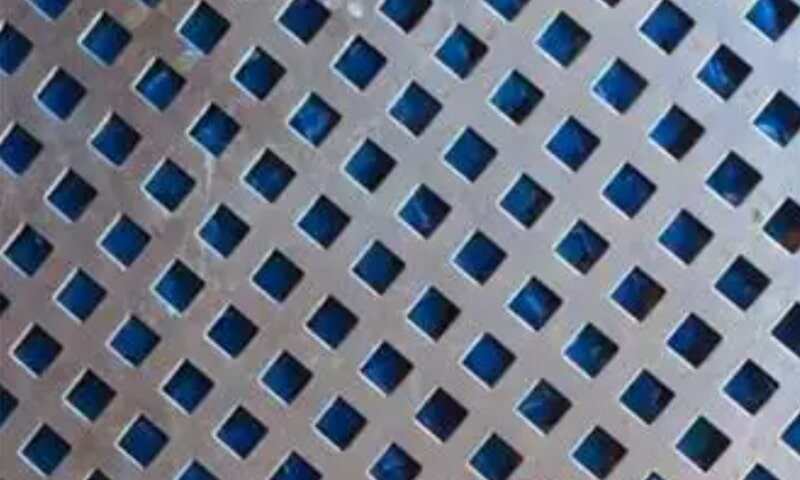

Blachy perforowane z kwadratowymi otworami

Blachy perforowane z kwadratowymi otworami są wszechstronne i powszechnie stosowane w filtracji, akustyce i zastosowaniach dekoracyjnych. Oferują one czysty, geometryczny wzór otworów.

Proces produkcji: Od blachy stalowej do gotowej płyty perforowanej

Jakość zaczyna się na długo przed wykonaniem pierwszego otworu. Każdy krok wpływa na dokładność, wygląd i wydajność.

1. Wybór surowców: Ustanowienie stabilnej podstawy

Jakość blachy surowej determinuje stabilność geometrii otworu. Odpowiednie materiały obejmują stal węglową, stal nierdzewną (304/316L), podłoża galwanizowane i stopy aluminium.

Inżynierowie sprawdzają:

- tolerancja grubości

- płaskość powierzchni

- stan powłoki (jeśli dotyczy)

- twardość i właściwości mechaniczne

Nierówna grubość lub defekty powierzchni mogą prowadzić do deformacji wykrawania lub niespójnych wymiarów otworów kwadratowych.

2. Przygotowanie narzędzi: Kontrola precyzji otworu

Zestawy stempli i matryc określają dokładność rozmiaru i rozstawu otworów. W przypadku perforacji z kwadratowymi otworami, charakterystyka formy wymaga szczególnej uwagi:

- Precyzyjny prześwit między stemplem a matrycą

- Prostopadłe pozycjonowanie w celu uniknięcia przechylonych ścianek otworu

- odporny na zużycie materiał narzędziowy, taki jak HSS lub węglik spiekany

Przed rozpoczęciem masowej produkcji przeprowadza się próbne wykrawanie:

- tolerancja wymiaru otworu

- wysokość zadziorów

- Ciśnienie i prędkość wykrawania

- deformacja lub wypaczenie arkusza

Niewielkie korekty w tym miejscu zapobiegają późniejszym kosztownym wadom produkcyjnym.

3. Formowanie perforacji: Wybór właściwej metody

Typowe metody perforacji obejmują:

Tłoczenie perforacji

- Najbardziej opłacalne dla produkcji wielkoseryjnej

- musi kontrolować prędkość wykrawania i tonaż, aby zapobiec zniekształceniom

Perforacja laserowa

- minimalne odkształcenia termiczne

- doskonała precyzja w przypadku małych otworów i niestandardowych układów

Perforacja plazmy

- nadaje się do grubszych płyt i dużych rozmiarów otworów

W przypadku grubszych średnic, wieloetapowe wykrawanie pomaga rozłożyć naprężenia i chroni narzędzia.

4. Obróbka końcowa i wykończenie powierzchni

Po perforacji płyty mogą wymagać:

- Gratowanie w celu usunięcia ostrych krawędzi

- wyrównywanie lub spłaszczanie w celu wyeliminowania zniekształceń podczas wykrawania

- zabezpieczenie powierzchni: cynkowanie, malowanie proszkowe, malowanie, anodowanie lub pasywacja

- cięcie do ostatecznego rozmiaru panelu

Kroki te mają bezpośredni wpływ na odporność na korozję, bezpieczeństwo i wygląd w zastosowaniach architektonicznych.

5. Kontrola końcowa i zapewnienie jakości

Elementy inspekcji zazwyczaj obejmują:

- Weryfikacja rozmiaru i rozstawu otworów

- Obliczenia współczynnika powierzchni otwartej

- Wysokość zadziorów i gładkość krawędzi

- kontrola defektów powierzchni (zadrapania, rdza, nierówna powłoka)

- próby rozciągania lub zginania do zastosowań konstrukcyjnych

Tylko produkty spełniające wszystkie wymogi kontroli są pakowane i wysyłane.

Projektowanie wzorów kwadratowych otworów: Zasady funkcjonalne i ekonomiczne

Decyzje dotyczące wzorów otworów powinny równoważyć funkcjonalność, możliwości produkcyjne i koszty.

Cele projektu funkcjonalnego

Różne aplikacje wymagają dostrojonych obszarów otwartych:

- wentylacja i chłodzenie → większy współczynnik otwartej przestrzeni

- filtracja i przesiewanie → rozmiar otworu dopasowany do wielkości cząstek

- akustyka → małe otwory poprawiają pochłanianie średnich i wysokich częstotliwości

- osłony ochronne → priorytetem jest wytrzymałość i trwałość

Cel funkcjonalny określa wymiary otworów, odstępy i grubość płyty.

Rozważania dotyczące możliwości produkcyjnych

Projektanci powinni unikać wzorów, które spowalniają produkcję lub uszkadzają oprzyrządowanie:

- długość boku otworu idealnie ≥ 1,5× grubość arkusza do wykrawania

- szerokość wstęgi (rozmiar otworu) powinna wynosić ≥ grubość materiału

- przesunięte wzory zwiększają otwartą przestrzeń, ale wymagają większej precyzji formy

Nieodpowiednia szerokość wstęgi może powodować pękanie lub deformację podczas wykrawania.

Zasady ekonomiczne

Kontrola kosztów przy jednoczesnym zapewnieniu jakości:

- unikanie niepotrzebnej różnorodności rozmiarów otworów w pojedynczej płytce

- w miarę możliwości używać standardowych wymiarów narzędzi

- optymalizacja odstępów między otworami w celu zmniejszenia liczby otworów i skrócenia czasu wykrawania

- wybór opłacalnych powłok w przypadku umiarkowanego narażenia na korozję

Równoważenie materiałów i konstrukcji prowadzi do bardziej przewidywalnych cen jednostkowych.

Standaryzacja i elastyczne dostosowywanie

Standardy katalogowe poprawiają wydajność produkcji, ale inżynierowie mogą tego wymagać:

- Specjalne rozmiary otworów

- zmodyfikowany współczynnik powierzchni otwartej

- Unikalne wzory dla estetyki architektonicznej

- Grubsze podłoża dla ciężkich maszyn

Elastyczne dostosowywanie spełnia te potrzeby przy jednoczesnym zachowaniu wykonalności produkcji.

Wnioski i kolejne kroki

Perforowane płyty stalowe z kwadratowymi otworami wymagają starannego planowania - od pozyskiwania materiałów po projektowanie form, geometrię otworów, obróbkę końcową i kontrolę końcową. Zrozumienie zarówno zasad projektowania otworów, jak i możliwości produkcyjnych pozwala inżynierom określić produkty, które równoważą trwałość, przepływ, akustykę, koszty i wygląd.

Jeśli potrzebujesz niestandardowych perforowanych płyt stalowych z kwadratowymi otworami, w tym jednoczęściowych zamówień lub masowej produkcji o różnych grubościach, materiałach, rozmiarach otworów i współczynnikach powierzchni otwartej, skontaktuj się z nami w dowolnym momencie.

Kontakt

Rysunki, zapytania ofertowe lub konsultacje techniczne:

E-mail: info@perfsheet.com

Odpowiemy niezwłocznie, oferując pomoc przy projektowaniu i opcje cenowe.