Praktyczne zasady produkcji: otwór ≥ grubość

Dla perforacja o dużej grubości pracy, powszechnie stosowaną zasadą jest to, że średnica otworu nie powinna być mniejsza niż grubość płyty. Wytyczna ta istnieje, ponieważ wykrawanie otworu mniejszego niż grubość płyty koncentruje ścinanie i zginanie wewnątrz pary stempel/ matryca, co zwiększa grubość płyty. zadziory, zużycie narzędzii ryzyko złamania stempla. Branżowe referencje techniczne i dostawcy perforacji podają ten sam minimalny stosunek 1:1 jako punkt odniesienia dla stali węglowych i aluminium; stopy o wyższej wytrzymałości zwykle wymagają większego stosunku otworu do grubości lub alternatywnych procesów.

Dlaczego zasada "otwór ≥ grubość" ma znaczenie?

- Obciążenie i żywotność narzędzia: Mniejsze otwory zwiększają naprężenia ścinające w stemplu i matrycy, skracając żywotność narzędzia i wydłużając przestoje konserwacyjne.

- Jakość zadziorów i krawędzi: Gdy grubość otworu jest bliska lub mniejsza, strefa oddzielania ślimaków wytwarza wyższe zadziory i gorszą linię ścinania.

- Integralność części: Małe otwory w grubej płycie mogą powodować zniekształcenie lub utwardzanie robocze wokół otworu, wpływając na montaż lub dopasowanie.

Limity na obu końcach: co się stanie, jeśli otwory będą zbyt małe lub zbyt duże?

Jeśli otwór jest zbyt mały (blisko lub poniżej grubości)

- Nadmierna siła uderzenia i wyższe tonaż na otwór - przekłada się na wzrost kosztów produkcji.

- Szybkie zużycie stempla/drążka, zacieranie i wyższe wysokości zadziorów - często wymuszające przedwczesną wymianę narzędzia.

- Wyższe wskaźniki złomowania od rozdartych krawędzi lub zakleszczonych ślimaków.

Jeśli otwór jest bardzo duży w stosunku do grubości

- Zmniejszona pozostała szerokość środnika (mostka) między otworami, co obniża sztywność strukturalną i może powodować lokalne ugięcie pod obciążeniem.

- Rozdarcie lub wydłużenie krawędzi podczas formowania lub użytkowania, jeśli szerokość mostu jest niedostatecznie zaprojektowana.

- Dla bardzo dużych apertur (zbliżonych do szerokości arkusza lub dużych otwartych obszarów), alternatywne procesy (laser, plazma, strumień wody lub wykrawanie CNC z wtórnym wzmocnieniem) mogą być bardziej odpowiednie.

Wytrzymałe płyty perforowane

Potrzebujesz grubej blachy perforowanej wykonanej zgodnie z rysunkiem? Nasz program obsługuje grubość 2,75-30 mm, do 6000 × 1500 mm, z okrągłymi / kwadratowymi / sześciokątnymi / rowkowanymi wzorami, a także cięcie na wymiar i ochronę powierzchni dla instalacji przemysłowych.

Praktyczne zasady projektowania i zalecane kontrole

Wykorzystaj te kontrole inżynieryjne podczas specyfikacji i przeglądu wykonalności sklepu:

- Rozpocznij od linii bazowej 1:1 - wymagana średnica otworu ≥ płyta grubość jako domyślna metoda wykrawania w większości stali węglowych i niskostopowych. W przypadku stali nierdzewnej i stopów o wysokiej wytrzymałości należy rozważyć zwiększenie średnicy otworu lub zastosowanie cięcia laserowego.

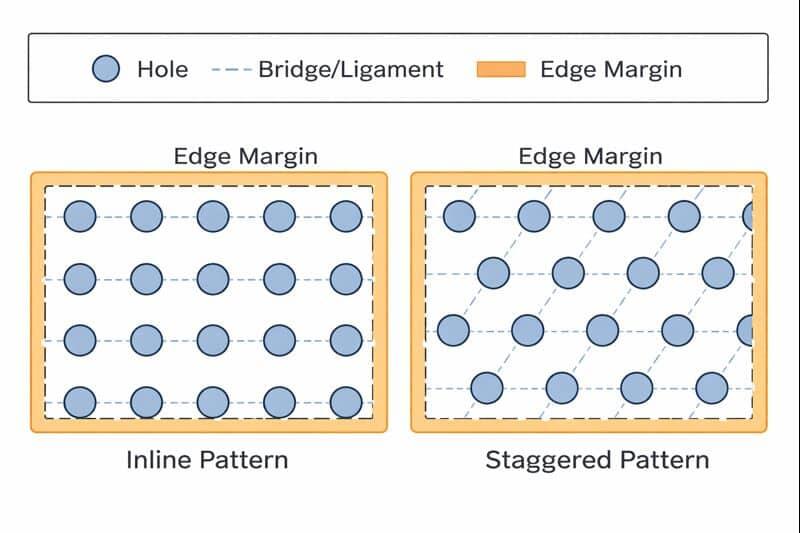

- Sprawdź minimalną szerokość mostka (środnika) - najmniejsza nieperforowana odległość między otworami (czasami nazywana c lub pasek) powinny być dobrane pod kątem wymaganego obciążenia mechanicznego i sztywności. Typowe praktyczne minimum jest rzędu materiału grubośćWęższe mostki są możliwe, ale zwiększają ryzyko zniekształceń.

- Rozliczanie wykrojników/drążków - określić całkowity prześwit jako procent grubości materiału; powszechne praktyczne zakresy stosowane w przemyśle to w przybliżeniu 10-20% łącznie (tj. 5-10% na stronę jako konserwatywny punkt wyjścia dla wielu stali). Prawidłowy luz zmniejsza wysokość zadziorów i wydłuża żywotność narzędzia, ale nadmierny luz grozi pociągnięciem ślimaka. Zawsze należy skonsultować się z producentem narzędzi lub dostawcą matryc.

- Wysokość dźwięku i wzór - Ciasna podziałka zwiększa łączny tonaż i ryzyko odkształcenia płyty. W przypadku gęstych wzorów należy rozważyć układy naprzemienne (np. rozstaw 60°), aby zachować sztywność i rozłożyć naprężenia.

- Kombinacja materiału i grubości - zweryfikować wykonalność z producentem. Na przykład 2,75-30 mm zakres grubości i 3-300 mm Zakres otworów jest technicznie możliwy w różnych metodach, ale koszt i metoda (wykrawanie vs laser vs strumień wody) będą się różnić w zależności od dokładnych kombinacji. W skrajnych przypadkach należy skorzystać z prób warsztatowych. (Użyj specyfikacji strony produktu jako odniesienia do produkcji podczas zakupów).

Praktyczne przykłady i szybkie zasady

- Jeśli grubość = 10 mm, preferowana średnica otworu ≥ 10 mm do wykrawania; zapewnić szerokość mostka ≥ 10 mm dla paneli nośnych lub rozważyć żaluzje/usztywnienia, jeśli konieczne jest zmniejszenie szerokości mostu.

- Dla bardzo małych otworów (3-6 mm) w grubszych płytach (≥6 mm)rozważyć laser/EDM lub ponownie ocenić gęstość wzoru - wykrawanie może być niepraktyczne lub nieekonomiczne.

- Dla otworów > 50-100 mm w cienkich płytachSprawdź wibracje i obciążenia robocze - większe otwory zmniejszają sztywność; w razie potrzeby dodaj lokalne wzmocnienie.

Lista kontrolna produkcji i zaopatrzenia (dla inżynierów / kupujących)

- Potwierdzenie gatunek materiału (Q345, stal miękka, stal nierdzewna, stal wysokomanganowa itp.) i zweryfikować wszelkie specjalne dodatki dla stali nierdzewnej lub stali o wysokiej wytrzymałości.

- Zapewnić grubość, średnica otworu, podziałka, szerokość mostuoraz wymagana płaskość po wykrawaniu (wyrównanie/spłaszczenie w razie potrzeby).

- Zapytaj dostawcę o prześwit matrycyszacowany tonaż na otwóroraz żywotność narzędzia implikacje dla cytowanego wzorca.

- W przypadku części krytycznych prosimy o próbka lub małej serii prototypowej w celu sprawdzenia jakości krawędzi i płaskości przed pełną produkcją.

Kiedy powiązać tę specyfikację z decyzją dotyczącą produktu

W przypadku doboru rozmiaru panelu nośnego lub ochronnego lub potrzeby ekonomicznej produkcji masowej, należy skonsultować się z dostawcą w sprawie wykonalność wykrawania i żywotność narzędzia. Na przykład, określając blachę perforowaną do dużych obciążeń lub wybierając grubą blachę perforowaną do platformy lub sita, należy uwzględnić powyższe wartości otworu/grubości/mostka, aby wyceny i czasy realizacji były dokładne.