A Chapa metálica perfurada de aço carbono é um material versátil utilizado na arquitetura, filtração, acústica e aplicações industriais. Este guia percorre todo o processo de fabrico - desde a seleção da matéria-prima até à inspeção pós-produção - e destaca os pontos de controlo de qualidade essenciais que garantem chapas consistentes e de elevado desempenho.

1. Seleção de matérias-primas

O primeiro passo é selecionar a bobina ou chapa de aço-carbono correta. As principais considerações incluem o teor de carbono, o limite de elasticidade, a tolerância de espessura e o acabamento da superfície. Especifique as normas ASTM ou EN quando aplicável e solicite certificados de ensaio de laminagem (MTC) para verificar as propriedades químicas e mecânicas. A escolha do tipo correto reduz o empeno e melhora a capacidade de perfuração.

2. Preparação e nivelamento da placa

Antes da perfuração, as chapas são aplainadas e niveladas para eliminar as tensões internas e as tensões das bobinas. Podem ser utilizadas máquinas de nivelamento e jato de granalha para limpar a superfície e melhorar a uniformidade. O nivelamento exato reduz a formação de rebarbas e melhora a precisão dos furos.

3. Ferramentas e métodos de perfuração

Existem vários métodos de perfuração e corte: perfuração mecânica em torre, perfuração CNC e corte a laser.

- Puncionamento em torre é rentável para padrões padrão redondos, quadrados e hexagonais.

- Puncionamento CNC permite esquemas personalizados e padrões mistos.

- Corte a laser proporciona as arestas mais limpas para formas complexas.

A seleção das ferramentas é importante: os punções e matrizes endurecidos e adaptados à espessura do material prolongam a vida útil das ferramentas. O puncionamento progressivo e o controlo cuidadoso do avanço reduzem a distorção e o desperdício.

4. Conceção de padrões e aninhamento

Otimizar o padrão de furos para equilibrar a área aberta, a integridade estrutural e o rendimento do material. O encaixe correto minimiza os resíduos e reduz os custos. Considere as distâncias mínimas entre os bordos para evitar rasgos e garantir que os painéis mantêm a resistência para o manuseamento e a instalação.

5. Rebarbagem e acabamento

Após a perfuração, a rebarbação remove as arestas afiadas e as rebarbas causadas pela perfuração. As opções de acabamento incluem jato de areia, decapagem, galvanização, revestimento em pó ou pintura, dependendo da resistência à corrosão e dos requisitos estéticos. Para chapas galvanizadas, inspecionar a espessura e uniformidade do revestimento.

6. Alisamento e alívio do stress

As chapas perfuradas necessitam frequentemente de um aplanamento final e de um alívio das tensões para eliminar a distorção provocada pela perfuração. O tratamento térmico ou a dobragem controlada podem restaurar o nivelamento. As verificações finais de espessura devem ser efectuadas após estas etapas.

7. Inspeção dimensional e tolerâncias

As principais verificações dimensionais incluem o tamanho total da folha, o diâmetro do orifício, o passo, a concentricidade e a esquadria dos bordos. Utilizar verificadores calibrados, comparadores ópticos ou CMMs (máquinas de medição por coordenadas) para trabalhos de precisão. Registar as tolerâncias em relação às especificações do cliente.

8. Propriedades mecânicas e ensaios de superfície

Efetuar ensaios de dureza, ensaios de tração (quando necessário) e ensaios de aderência à superfície para revestimentos. Para aplicações em que a resistência é crítica, verificar a resistência ao escoamento e o alongamento de acordo com a norma especificada. Para chapas pintadas ou revestidas, efetuar testes de pulverização salina e verificações de aderência.

9. Área aberta e desempenho acústico/fluxo

Medir a percentagem de área aberta e verificar se corresponde aos requisitos do projeto em termos de fluxo, filtragem ou desempenho acústico. Utilizar software de análise de imagem ou medição física para confirmar a distribuição do tamanho dos orifícios e a área aberta.

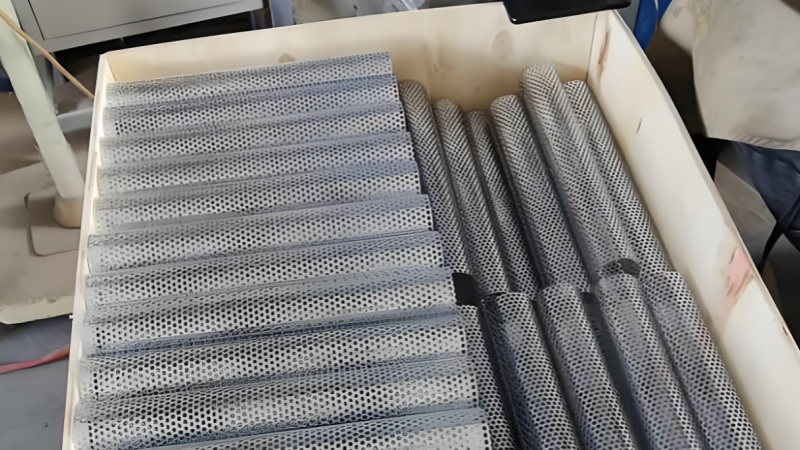

10. Inspeção visual e embalagem

As verificações visuais detectam defeitos de superfície, problemas de revestimento ou inconsistências de padrões. Embale as folhas com intercalação protetora (por exemplo, papel kraft ou película de plástico) e fixe-as em paletes para evitar riscos durante o transporte. Etiquetar claramente os lotes com informações de rastreabilidade.

11. Problemas comuns de qualidade e soluções

- Rebarbas e bordos irregulares: ajustar a folga das ferramentas ou substituir os punções desgastados.

- Distorção e deformação: melhorar o nivelamento, ajustar o avanço ou aplicar operações de alívio de tensões.

- Defeitos de revestimento: assegurar uma preparação adequada da superfície e manter os parâmetros do banho de revestimento.

- Tamanhos de furos incorrectos: recalibrar os parâmetros dos punções ou do laser e verificar as variações de espessura do material.

12. Gestão da qualidade e rastreabilidade

Implementar um sistema de gestão da qualidade (QMS) documentado com registos de lotes, listas de verificação de inspeção e arquivo de MTC. A rastreabilidade desde a bobina em bruto até à folha acabada protege o fabricante e o cliente e simplifica os pedidos de garantia.

13. Sugestões para especificadores e compradores

- Fornecer desenhos pormenorizados com o padrão de orifícios, o tipo de material e as indicações de tolerância.

- Solicitar painéis de amostra antes da produção completa para aplicações críticas.

- Considerar os tratamentos dos bordos e os orifícios de montagem como parte do âmbito do fabrico.

Um processo de fabrico consistente e bem documentado, combinado com uma rigorosa inspeção de qualidade, é a base de um aço-carbono fiável chapa metálica perfurada produção. Ao controlar a seleção de materiais, as ferramentas, o acabamento e a inspeção, os fabricantes podem fornecer produtos que satisfazem os requisitos estruturais, estéticos e funcionais.