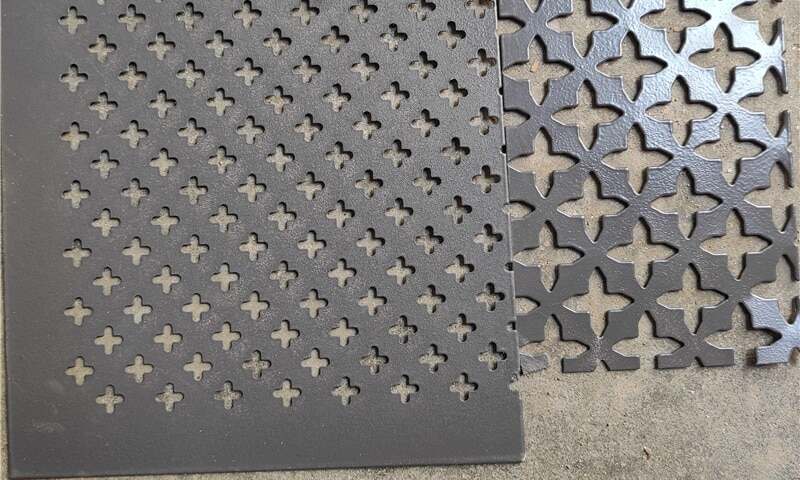

Placas perfuradas em forma de cruz são amplamente utilizados na arquitetura, filtragem industrial, painéis acústicos e fachadas devido ao seu padrão distinto e área aberta funcional. No entanto, a mesma geometria que lhes confere força e estilo - as múltiplas arestas e recortes - também expõe mais superfície metálica e arestas mais afiadas ao ambiente, aumentando o risco de corrosão. A escolha do tratamento de superfície correto é crucial para prolongar a vida útil, reduzir a manutenção e manter os custos de acabamento previsíveis.

Porque é que a geometria em forma de cruz afecta a corrosão

Os orifícios em forma de cruz criam ligamentos estreitos e cantos afiados em cada abertura. Estas caraterísticas geométricas:

- Aumentar o comprimento total dos bordos expostos por unidade de área (mais bordos = mais sítios anódicos).

- Tornar a deposição uniforme do revestimento mais difícil nos bordos dos orifícios e no interior das perfurações.

- Pode reter humidade, sal e detritos à volta dos bordos do buraco se a drenagem/fluxo de ar for deficiente.

Devido a estes factores, as chapas perfuradas cruzadas não tratadas ou mal acabadas começam frequentemente a apresentar corrosão nos bordos. É por isso que a escolha do tratamento de superfície e o controlo do processo são mais críticos para a resistência à corrosão das chapas perfuradas em forma de cruz do que para os produtos de chapa lisa.

Metais de base comuns e como se comportam

Os diferentes substratos reagem de forma diferente ao mesmo tratamento:

- Aço macio / aço-carbono - forte e económico, mas necessita de revestimentos protectores (galvanização, pintura, revestimento em pó, metalização). O aço não tratado corrói-se rapidamente em ambientes húmidos ou costeiros.

- Aço inoxidável - inerentemente resistentes à corrosão graças à passivação do crómio, mas as arestas cortadas e as rebarbas podem ser localmente vulneráveis; a passivação e o polimento melhoram a longevidade.

- Alumínio - forma naturalmente uma fina camada de óxido; a anodização e os revestimentos adequados aumentam a durabilidade e a resistência ao desgaste.

Ao especificar os acabamentos, comece por fazer corresponder o substrato ao ambiente (interior vs. exterior, costeiro vs. industrial) e depois escolha o tratamento de superfície para complementar esse substrato.

Opções de tratamento de superfícies e notas práticas

1. Etapas mecânicas e de pré-tratamento (críticas)

Antes de qualquer revestimento, limpar, rebarbar e desengordurar. Para placas perfuradas:

- Remover as rebarbas nos bordos dos furos para assegurar um revestimento uniforme e reduzir as concentrações de tensão.

- Utilizar uma limpeza e enxaguamento alcalinos; no caso do aço, pode ser necessária uma decapagem ligeira para remover a carepa de laminagem.

Um pré-tratamento adequado melhora drasticamente a aderência e a uniformidade dos revestimentos subsequentes.

2. Galvanização por imersão a quente

Uma escolha robusta para o aço-carbono quando é necessária proteção contra a corrosão:

- Fornece uma camada de zinco metalúrgico que protege por ação de sacrifício.

- No caso das placas perfuradas, assegurar a existência de suportes/fixações e uma drenagem adequada durante a imersão para evitar a formação de poças no interior dos orifícios.

- Considerar a conceção de ângulos de drenagem/descarga para que a camada de zinco se deposite uniformemente.

3. Eletrodeposição (zinco, níquel, alternativas ao cromo)

A galvanoplastia pode produzir acabamentos decorativos mais finos e mais uniformes:

- As limitações da linha de visão significam que as arestas e os interiores de perfuração profunda podem receber revestimentos mais finos - a configuração da galvanização e a fixação são importantes.

- A galvanoplastia é adequada para proteção decorativa ou ligeira; para exposição intensa, combinar com revestimentos de acabamento.

4. Sistemas de revestimento em pó e de pintura líquida

O revestimento em pó ou a pintura húmida proporcionam uma barreira contínua:

- O revestimento em pó proporciona um acabamento resistente e uniforme, mas depende de uma excelente preparação da superfície.

- Para padrões perfurados, a aplicação eletrostática pode ajudar, mas as áreas dos orifícios interiores podem receber uma menor cobertura; rodar ou jigue as peças durante o revestimento melhora a consistência.

- Utilizar primários resistentes à corrosão (primários ricos em zinco para o aço) antes dos revestimentos de acabamento em ambientes agressivos.

5. Anodização (para alumínio)

A anodização aumenta a dureza da superfície e a resistência à corrosão:

- Produz uma camada de óxido integral no substrato de alumínio - bom tanto para a estética como para a proteção.

- Assegurar que os bordos da perfuração estão isentos de danos provocados pelo calor e de contaminantes antes da anodização, para evitar um aspeto irregular.

6. Revestimentos de passivação e conversão (aço inoxidável e alumínio)

- Passivação de aço inoxidável remove o ferro livre e promove uma película estável de óxido de crómio. É um passo de baixo custo e de elevado valor para a proteção das arestas após o corte e a conformação.

- Revestimentos de conversão (produtos químicos sem cromato, silano, cério) podem ser aplicados ao aço ou ao alumínio como camadas de base para melhorar a aderência dos revestimentos de acabamento, cumprindo simultaneamente regras ambientais mais rigorosas.

Conseguir uma proteção uniforme nas perfurações - dicas práticas

Uma vez que as folhas perfuradas são difíceis de revestir uniformemente, siga estas boas práticas:

- Conceção para o acabamento: especificar as dimensões dos orifícios, o espaçamento e a orientação das chapas que facilitem a drenagem e o acesso ao revestimento. Se possível, evitar pilhas muito apertadas durante o revestimento.

- Fixação / rotação: utilizar dispositivos que exponham ambos os lados uniformemente ou rodar as peças durante o revestimento para minimizar a formação de sombras.

- Sistemas com várias etapas: combinam uma base resistente à corrosão (por exemplo, galvanização ou primário) com um acabamento para estética e proteção de barreira adicional.

- Tratamento dos bordos: rebarbar e considerar a possibilidade de aplicar um revestimento de borda ou um pequeno filete para reduzir os cantos afiados que cortam os revestimentos.

- Ensaio de amostras: teste sempre uma amostra da sua geometria exacta de perfuração ao longo de todo o processo de acabamento antes de efetuar grandes encomendas.

Inspeção e verificação da resistência à corrosão

Para garantir que o acabamento corresponde às expectativas, efectue verificações padrão:

- Inspeção visual para verificar a continuidade do revestimento, as passagens e os pontos finos à volta das perfurações.

- Ensaios de aderência (ensaios de corte transversal ou de tração) em peças representativas.

- Ensaios acelerados de corrosão como a névoa salina (referência da indústria) para comparar acabamentos e prever o desempenho no terreno.

- Medição da espessura do revestimento nos bordos e nas zonas planas para garantir a obtenção de uma espessura mínima de proteção.

Considerações sobre manutenção e ciclo de vida

Um tratamento de superfície bem aplicado reduz a manutenção, mas não a elimina. Para uma vida longa:

- Conceber as instalações de modo a evitar a acumulação de água e a permitir a circulação do ar.

- Utilizar revestimentos de manutenção sacrificiais para áreas de elevado contacto.

- Estabelecer calendários de inspeção simples (verificações visuais após os primeiros meses e, a partir daí, anualmente em ambientes agressivos).

- Mantenha painéis de reserva ou pequenos kits de reparação para tratar rapidamente danos localizados.

Escolher o acabamento certo para o seu projeto

Faz corresponder três entradas quando especifica os acabamentos:

- Ambiente: interior, exterior, costeira, exposição química.

- Estética: os acabamentos arquitectónicos visíveis podem exigir anodização ou revestimento decorativo + acabamento.

- Orçamento e esperança de vida: A galvanização por imersão a quente e a pintura têm um custo inicial mais elevado, mas reduzem a manutenção ao longo da vida.

Para muitas utilizações arquitectónicas ou industriais no exterior, uma solução de duas camadas - uma base resistente à corrosão (galvanização ou primário) mais um revestimento superior (tinta ou pó) - fornece uma resposta equilibrada para a resistência à corrosão da chapa perfurada em forma de cruz.

Conclusão

As placas perfuradas em forma de cruz proporcionam um aspeto distinto e benefícios funcionais, mas a sua geometria levanta desafios de acabamento únicos. Uma seleção cuidadosa do pré-tratamento, do sistema de revestimento e da inspeção final - juntamente com a atenção do projeto à drenagem e à qualidade dos bordos - melhorará drasticamente a resistência à corrosão e a vida útil. Quando estes elementos são combinados, o resultado é um desempenho fiável e um custo total do ciclo de vida mais baixo.

Se pretender ajuda na seleção de acabamentos para um projeto específico ou se necessitar de amostras de painéis tratados e testados, contacte-nos através de info@perfsheet.com. Podemos fornecer recomendações de materiais, opções de acabamento e amostras de pequenas tiragens para que possa verificar o desempenho antes de encomendar em volume.