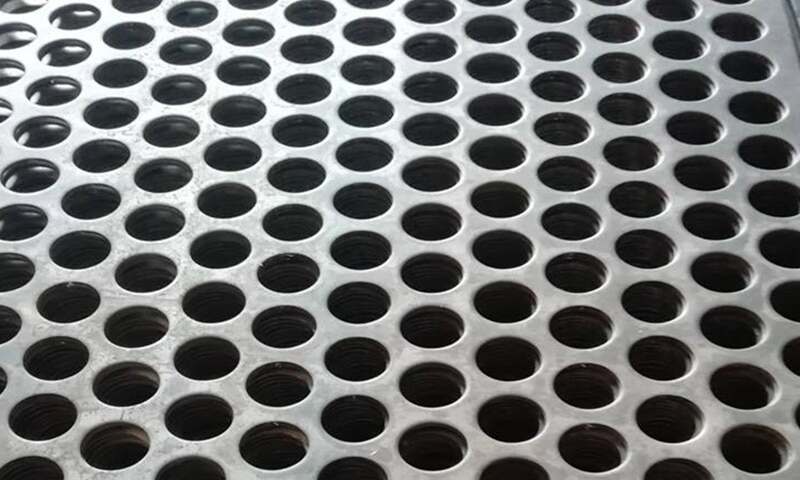

O metal perfurado é uma peça fundamental em projectos industriais - desde a filtragem e separação até à proteção de segurança e ventilação. Quando a resistência à corrosão e a longa vida útil são importantes, a escolha do revestimento de zinco correto torna-se uma decisão fundamental. Este artigo explica, em termos industriais claros, como um chapa perfurada galvanizada por imersão a quente difere de uma alternativa electrogalvanizada, e qual a escolha que normalmente se adequa a diferentes cenários industriais.

Como os revestimentos são aplicados - processo e estrutura

As duas vias para a proteção do zinco são fundamentalmente diferentes. A chapa perfurada galvanizada por imersão a quente é imerso em zinco fundido; o zinco reage metalurgicamente com o aço para formar um revestimento de liga com várias camadas que se liga firmemente ao metal de base. A electrogalvanização deposita uma camada fina de zinco, na sua maioria puro, sobre a chapa através de um banho eletroquímico. O resultado: os revestimentos por imersão a quente são normalmente mais espessos e mecanicamente robustos, enquanto os acabamentos electrogalvanizados são mais finos e têm um aspeto mais suave.

Espessura do revestimento, colagem e implicações para os produtos perfurados

Uma vez que os orifícios e as arestas criam pontos de tensão, a espessura e a aderência do revestimento são vitais. A chapa perfurada galvanizada por imersão a quente A galvanoplastia tem normalmente um peso de zinco mais pesado (frequentemente especificado em g/m² ou oz/ft²) e o revestimento envolve os bordos e o interior dos orifícios de forma mais uniforme devido ao processo de imersão. A galvanoplastia pode ter dificuldades em reentrâncias profundas ou geometrias de perfuração apertadas, pelo que a sua espessura efectiva nos bordos dos orifícios pode ser inferior - algo a considerar para painéis altamente perfurados ou microperfurados.

Resistência à corrosão e vida útil prevista

Para ambientes exigentes - fábricas de produtos químicos, maquinaria exterior, instalações costeiras ou sistemas de ventilação em que a humidade e a névoa salina aceleram a corrosão - o chapa perfurada galvanizada por imersão a quente oferece normalmente uma vida útil mais longa devido à sua camada de sacrifício mais espessa e a uma melhor cobertura dos bordos. As chapas electrogalvanizadas podem ser adequadas para interiores, em ambientes controlados ou onde será aplicado posteriormente um revestimento de topo (tinta ou revestimento em pó).

Durabilidade mecânica e comportamento de fabrico

As instalações industriais requerem frequentemente o corte, a dobragem ou a soldadura após a perfuração. A chapa perfurada galvanizada por imersão a quente fornece uma barreira mais resistente ao desgaste e à abrasão; no entanto, se estiver previsto um fabrico secundário, o revestimento mais espesso pode exigir retoques nas arestas cortadas. As chapas perfuradas electrogalvanizadas permitem um acabamento de superfície mais fino e podem ser preferíveis quando existem tolerâncias dimensionais apertadas ou pintura de precisão.

Aspeto, pós-tratamento e inspeção

Se o aspeto da superfície for importante para a maquinaria ou para um controlo de qualidade rigoroso, os painéis electrogalvanizados são visualmente mais suaves e uniformes. Mas para peças industriais pesadas, tais como protecções de máquinas, ecrãs, protecções de ventilação e grelha de segurança perfuradaa longevidade funcional de um chapa perfurada galvanizada por imersão a quente supera frequentemente as considerações estéticas. Ambos os substratos podem aceitar passivação, cromato ou camadas de tinta adicionais; escolha os tratamentos com base nos calendários de exposição e manutenção.

Casos típicos de utilização industrial - qual escolher

- Escolha um chapa perfurada galvanizada por imersão a quente para: grelhas de segurança exteriores, coberturas HVAC costeiras, equipamento pesado de crivagem e peneiração, calhas de minas e qualquer aplicação exposta a salpicos de água salgada, desgaste mecânico ou janelas de manutenção pouco frequentes.

- Considere as placas perfuradas electrogalvanizadas para: difusores de AVAC interiores, ventilação do painel de controlo, protecções de máquinas ligeiras em instalações climatizadas, ou quando se dá prioridade a uma superfície mais lisa antes da pintura.

Dicas de especificação para aquisições

- Indique o peso de zinco necessário (por exemplo, leve, médio, pesado) ou o objetivo de vida útil à corrosão (anos) ao solicitar orçamentos.

- Fornecer pormenores sobre a perfuração - tipo de furo, diâmetro, área aberta (%) e requisitos de arestas - para que o fornecedor possa aconselhar sobre a cobertura do revestimento.

- Se houver soldadura ou dobragem, solicitar recomendações para o pré-tratamento ou pós-tratamento e retoque.

- Para filtragem crítica, solicite tolerâncias de planicidade e de rebarbas.

Exemplos industriais e referências internas de produtos

Se o seu projeto necessita de materiais pesados, os nossos Grelha de segurança perfurada e chapa perfurada galvanizada As nossas linhas de produtos suportam cargas exigentes e condições corrosivas. Para alternativas mais leves e resistentes à corrosão, considere as nossas chapa perfurada de aço inoxidável ou placa perfurada de alumínio ofertas - cada produto tem diferentes compensações em termos de peso, resistência à corrosão e comportamento de fabrico.

Conclusão e recomendação

Em suma, se a longa vida útil e a cobertura robusta das extremidades são prioridades para as aplicações industriais, a chapa perfurada galvanizada por imersão a quente é a escolha padrão mais segura. Para ambientes controlados ou casos críticos em termos de acabamento, as chapas perfuradas electrogalvanizadas podem ser uma opção competitiva. Especifique sempre a utilização pretendida, o ciclo de manutenção e a geometria da perfuração quando efetuar a encomenda, para que o fornecedor possa adequar o método de revestimento e o peso do zinco às suas necessidades.

Apelo à ação

Para tamanhos, espessuras, materiais e padrões de perfuração personalizados, podemos executar protótipos únicos até grandes volumes de produção. Envie um e-mail à nossa equipa de exportação para info@perfsheet.com com ficheiros de desenho, acabamento pretendido (imersão a quente ou electro) e detalhes da aplicação para obter um orçamento.