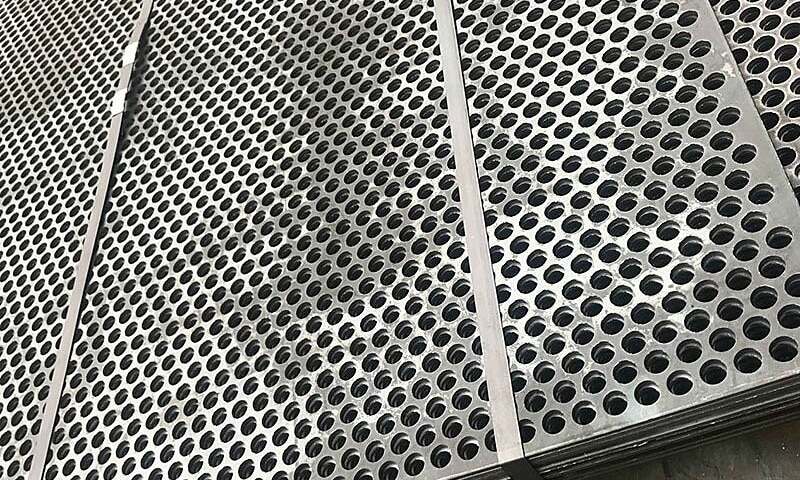

Placas de metal perfuradas estão em todo o lado - crivagem, filtragem, fachadas arquitectónicas, protecções de máquinas e ecrãs industriais para trabalhos pesados. Quando o material de base é o Q345B, o seu composição química desempenha um papel importante na resistência de uma chapa perfurada à abrasão, ao impacto e ao desgaste a longo prazo. Este artigo apresenta os elementos mais importantes do Q345B, a forma como cada um deles afecta a resistência ao desgaste, a forma como a perfuração e o fabrico alteram o desempenho no mundo real e as recomendações práticas para ajudar os compradores a especificar a chapa perfurada certa para aplicações críticas em termos de desgaste.

Introdução rápida: o que é o Q345B e porque é que a química é importante

O Q345B é um tipo de aço carbono-manganês estrutural comummente utilizado. Em termos simples, é um aço estrutural de baixa liga que equilibra resistência, soldabilidade e custo. Mas o "aço" não é uma coisa só - pequenas diferenças nos elementos de carbono, manganês e microligas alteram a dureza, a tenacidade e a forma como a superfície endurece sob abrasão. No caso das chapas perfuradas - em que a geometria (orifícios, arestas, área aberta) já concentra tensões - essa ligação entre a química e o desempenho torna-se especialmente importante.

Principais elementos químicos e sua influência na resistência ao desgaste

Abaixo, explico cada elemento ou grupo principal e o que ele normalmente faz para o comportamento de desgaste em aços do tipo Q345B.

Carbono (C)

- Função: Fator primário de endurecimento e resistência.

- Efeito sobre o desgaste: Um maior teor de carbono aumenta geralmente a dureza e a resistência ao desgaste abrasivo. No entanto, um maior teor de carbono reduz a soldabilidade e a tenacidade, e torna o material mais frágil sob impacto.

- Nota prática: Para chapas perfuradas onde se espera uma forte abrasão, um nível de carbono ligeiramente superior melhora a resistência da superfície, mas é necessário ponderar a soldabilidade e as necessidades de conformação.

Manganês (Mn)

- Função: Resistência e endurecimento, ajuda a neutralizar os efeitos negativos do enxofre, apoia o endurecimento por trabalho.

- Efeito sobre o desgaste: Um maior teor de manganês melhora a resistência à tração e a capacidade da superfície para endurecer durante a abrasão por deslizamento, aumentando a vida útil em muitas condições abrasivas. Mas o excesso de Mn pode tornar o aço menos dúctil.

Silício (Si)

- Função: Desoxidante no aço e um contribuinte menor para a resistência.

- Efeito sobre o desgaste: O silício refina ligeiramente a matriz e contribui para a resistência sem grandes custos. Não é um elemento de desgaste primário, mas ajuda a manter a integridade durante o trabalho a frio e o puncionamento/perfuração.

Fósforo (P) e Enxofre (S)

- Função: Geralmente considerados impurezas.

- Efeito sobre o desgaste: Mesmo pequenas quantidades de P e S podem reduzir a dureza e promover a segregação; o enxofre pode levar a uma escassez a quente. Não ajudam a resistência ao desgaste e devem ser mantidos em níveis baixos para peças que sofram impactos ou cargas cíclicas.

Crómio (Cr), Molibdénio (Mo), Níquel (Ni) (se presente)

- Função: Elementos de liga presentes nos aços de qualidade superior ou tratados termicamente.

- Efeito sobre o desgaste: O crómio aumenta a temperabilidade e pode formar carbonetos duros que resistem à abrasão. O Mo contribui para a resistência a temperaturas elevadas; o Ni melhora a tenacidade. O Q345B não é uma liga com elevado teor de Cr, mas pequenas adições (ou a escolha de um tipo modificado) podem melhorar substancialmente a vida útil.

HMicroligação: Nióbio (Nb), Vanádio (V), Titânio (Ti)

- Função: Refinamento de grão e reforço da precipitação.

- Efeito sobre o desgaste: Uma estrutura de grão mais fino proporciona uma melhor tenacidade e um comportamento de desgaste mais uniforme; os carbonetos/nitretos de microligas podem aumentar a resistência à deformação e reduzir a propagação de fissuras a partir dos bordos de perfuração.

Porque é que a geometria e o fabrico da perfuração modificam o efeito da química

A química de um material é apenas uma parte da história das chapas perfuradas:

- Arestas de furos e rebarbas: Os furos perfurados ou cortados a laser criam um endurecimento local, tensões residuais e, por vezes, rebarbas. Estas micro-caraterísticas concentram a abrasão e a fadiga. Uma química ligeiramente mais dura pode ajudar, mas uma aresta limpa e rebarbada melhora frequentemente a vida útil mais do que o simples aumento do carbono.

- Área aberta e padrão de orifícios: Mais alto área aberta reduz a secção transversal do material de suporte; o mesmo produto químico terá um desempenho diferente numa placa de área aberta 10% em comparação com uma placa de área aberta 60% porque as cargas se concentram de forma diferente.

- Espessura: As placas mais espessas demoram mais tempo a desgastar-se. Para uma química idêntica, a duplicação da espessura aumenta drasticamente a vida útil.

- Trabalho a frio por perfuração: O processo pode aumentar localmente a dureza (endurecimento por deformação), o que pode ser útil ou prejudicial, dependendo da aplicação. A perfuração controlada (ferramentas afiadas, parâmetros optimizados) proporciona um desempenho de desgaste melhor e mais consistente.

- Acabamento de arestas e rebarbação: A rebarbação mecânica ou vibratória e a laminagem de arestas reduzem os concentradores de tensão e ajudam a placa a resistir à iniciação de fissuras, especialmente em materiais com mais carbono, onde a fragilidade pode ser um problema.

Tratamentos de superfície e pós-processos que aumentam a resistência ao desgaste

Se a sua aplicação necessitar de um desempenho de desgaste superior ao que a química de base Q345B proporciona, considere estas opções:

- Revestimentos rígidos ou sobreposições de soldadura: As sobreposições de carboneto de tungsténio ou à base de crómio em zonas de elevado desgaste podem aumentar drasticamente a vida útil.

- Carburação / nitruração: Os processos de endurecimento de superfícies aumentam a dureza da superfície, mantendo um núcleo dúctil. Requerem uma química e um controlo de processo compatíveis.

- Revestimentos: A pulverização térmica, a cromagem dura ou os revestimentos de polímeros concebidos reduzem a abrasão direta. Note-se que os revestimentos podem lascar se o substrato for demasiado frágil.

- Tratamentos de granalhagem / trabalho a frio: Estas introduzem tensões residuais superficiais compressivas que resistem à iniciação de fissuras.

- Tratamento térmico: Não é habitualmente aplicado ao Q345B standard na produção em massa de chapa perfurada, mas o tratamento térmico personalizado (se a química o suportar) pode aumentar a dureza e a resistência ao desgaste.

Ensaios e controlo de qualidade: como validar o desempenho em termos de desgaste

Alguns métodos práticos para avaliar e validar uma especificação de chapa perfurada:

- Ensaio de dureza: Ensaios Rockwell ou Brinell em amostras representativas e junto aos bordos dos furos.

- Ensaios de abrasão: Os ensaios de abrasão em laboratório (tipo areia seca/roda de borracha) simulam o desgaste por deslizamento - útil para uma avaliação comparativa.

- Inspeção da microestrutura: Imagens ópticas ou SEM para verificar o tamanho do grão, a distribuição das inclusões e a presença de carbonetos.

- Inspeção dos bordos: Verificações ampliadas para detetar rebarbas, microfissuras e deformação após a perfuração.

- Ensaios de campo: Um ensaio de campo de curta duração em condições de serviço representativas é frequentemente o indicador mais fiável.

Orientações práticas para a especificação de chapas perfuradas Q345B para aplicações de desgaste

- Comece pelo modo de falha: A placa está a perder material por abrasão, a sofrer impacto ou a falhar por fadiga em torno de orifícios? Isso determina se deve dar prioridade à dureza, à resistência ou à integridade dos bordos.

- Equilibrar o carbono com as necessidades da aplicação: Para uma abrasão de deslizamento intensa, aumentar moderadamente o carbono/manganês - mas se a soldadura ou a conformação forem frequentes, mantê-los moderados.

- Considerar classes modificadas ou opções microligadas se o Q345B standard não satisfizer as necessidades de desgaste; pequenas adições de Cr ou de elementos de microligação podem melhorar o desgaste sem grandes aumentos de custos.

- Fabrico de controlo: Especifique o estado do punção/matriz, a rebarbação e o acabamento das arestas. Muitos problemas de desgaste são resolvidos na oficina, não no laboratório de química.

- Especificar o tratamento de superfície, se necessário: Se o tempo de inatividade for dispendioso ou o desgaste for catastrófico, um revestimento soldado ou o endurecimento da superfície será frequentemente mais económico do que um metal de base mais espesso.

- Pedir um teste de amostra: A dureza perto dos furos, um exemplo de secção transversal e pequenas séries de abrasão em laboratório reduzirão as surpresas em serviço.

Breve exemplo de caso (ilustrativo)

Imagine uma placa de peneira usada numa pedreira: com uma química padrão Q345B e uma espessura de 4 mm, a placa apresenta lascas nas bordas e desgaste mais rápido onde as partículas de rocha atingem as bordas dos furos. As opções que funcionaram em instalações reais incluíram: mudar para um teor de Mn ligeiramente mais elevado para um melhor endurecimento por trabalho, melhorar a nitidez da matriz e adicionar rebarbação vibratória, ou aplicar uma camada de revestimento duro localizado nas zonas mais expostas. A mudança química, por si só, ajudou modestamente a vida útil; a combinação da química, do controlo de fabrico e do tratamento de superfície produziu o melhor ROI.

Considerações finais

A composição química é um fator fundamental na resistência ao desgaste das chapas perfuradas Q345B, mas raramente funciona isoladamente. Os ganhos reais advêm da combinação da química com a geometria da perfuração, práticas de fabrico e tratamentos de superfície direcionados. Quando especificar chapas perfuradas para um trabalho de desgaste crítico, trate a química, a perfuração, o acabamento dos bordos, a espessura e o pós-processamento como um sistema único em vez de escolhas separadas.

Pronto para especificar as suas chapas perfuradas Q345B?

Se pretender ajuda para fazer corresponder a química, a espessura, o padrão de orifícios e o acabamento à sua aplicação de desgaste crítico, contacte-nos e partilhe as suas condições de funcionamento (tipo de abrasivo, tamanho das partículas, frequência de impacto, vida útil pretendida). Podemos sugerir combinações económicas de produtos químicos de base e tratamentos pós-processo para prolongar a vida útil.

Contacto: info@perfsheet.com - inclua os detalhes da sua aplicação e as quantidades desejadas para obter uma recomendação personalizada.