A Перфорированный металлический лист из углеродистой стали это универсальный материал, используемый в архитектуре, фильтрации, акустике и промышленности. В этом руководстве рассмотрен весь процесс производства - от выбора сырья до контроля после изготовления - и выделены основные этапы проверки качества, обеспечивающие стабильность и высокие эксплуатационные характеристики листов.

1. Выбор сырья

Первый шаг - выбор подходящего рулона или листа углеродистой стали. Ключевыми факторами являются содержание углерода, предел текучести, допустимая толщина и качество обработки поверхности. Укажите стандарты ASTM или EN, где это применимо, и запросите сертификаты испытаний на стане (MTC) для проверки химических и механических свойств. Правильный выбор марки уменьшает коробление и улучшает пробиваемость.

2. Подготовка и выравнивание плиты

Перед перфорацией листы сплющивают и выравнивают, чтобы снять напряжение в рулоне и внутренние напряжения. Для очистки поверхности и улучшения однородности могут использоваться выравнивающие машины и дробеструйная обработка. Точное выравнивание уменьшает образование заусенцев и повышает точность отверстий.

3. Инструменты и методы штамповки

Существует несколько методов штамповки и резки: механическая револьверная штамповка, штамповка с ЧПУ и лазерная резка.

- Револьверная перфорация экономически эффективен для стандартных круглых, квадратных и шестигранных деталей.

- Штамповка с ЧПУ позволяет создавать индивидуальные макеты и смешанные узоры.

- Лазерная резка обеспечивает самые чистые края для сложных форм.

Выбор инструмента имеет значение: закаленные пуансоны и матрицы, подобранные в соответствии с толщиной материала, продлевают срок службы инструмента. Прогрессивная штамповка и тщательный контроль подачи уменьшают деформацию и количество брака.

4. Проектирование паттернов и вложенность

Оптимизируйте расположение отверстий, чтобы сбалансировать открытую площадь, целостность конструкции и выход материала. Правильное расположение отверстий минимизирует количество брака и снижает затраты. Учитывайте минимальные расстояния между краями, чтобы избежать вырывания и обеспечить прочность панелей при транспортировке и установке.

5. Снятие заусенцев и финишная обработка

После перфорации удаляются острые края и заусенцы, вызванные перфорацией. Варианты отделки включают пескоструйную обработку, травление, оцинковку, порошковое покрытие или покраску в зависимости от коррозионной стойкости и эстетических требований. Для оцинкованных листов проверьте толщину и равномерность покрытия.

6. Разглаживание и снятие стресса

Перфорированные листы часто требуют окончательного сплющивания и снятия напряжения для устранения деформаций, возникших в результате перфорации. Термообработка или контролируемая гибка могут восстановить плоскостность. После этих операций следует провести окончательную проверку толщины.

7. Контроль размеров и допуски

Основные проверки размеров включают общий размер листа, диаметр отверстий, шаг, концентричность и квадратность кромок. Для точных работ используйте калиброванные верньеры, оптические компараторы или КИМ (координатно-измерительные машины). Записывайте допуски в соответствии со спецификациями заказчика.

8. Механические свойства и испытания поверхности

Проведите испытания на твердость, растяжение (при необходимости) и поверхностную адгезию для покрытий. В случаях, когда прочность имеет решающее значение, проверьте предел текучести и удлинение в соответствии с указанным стандартом. Для окрашенных или покрытых листов проведите испытания в соляном тумане и проверьте адгезию.

9. Открытая площадь и акустические/проточные характеристики

Измерьте процентное содержание открытой площади и убедитесь, что оно соответствует проектным требованиям по расходу, фильтрации или акустическим характеристикам. Используйте программное обеспечение для анализа изображений или физические измерения для подтверждения распределения размеров отверстий и открытой площади.

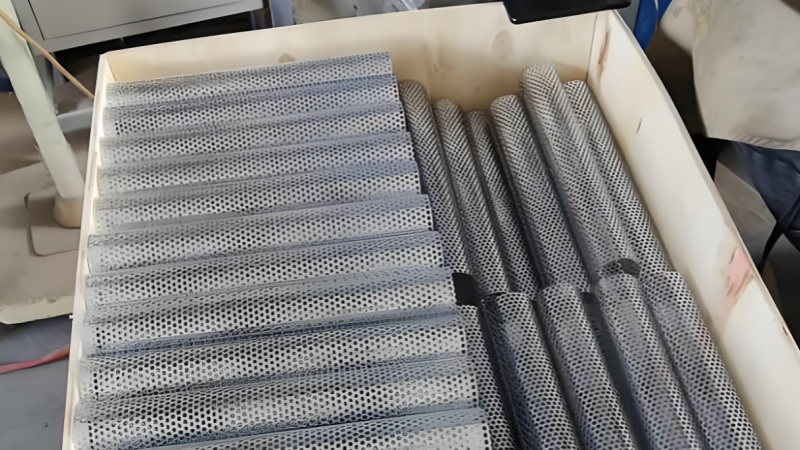

10. Визуальный осмотр и упаковка

Визуальный контроль позволяет выявить дефекты поверхности, проблемы с покрытием или несоответствие рисунка. Упаковывайте листы с защитной прослойкой (например, крафт-бумагой или пластиковой пленкой) и закрепляйте их на поддонах, чтобы предотвратить появление царапин при транспортировке. Четко маркируйте партии, указывая информацию о возможности отслеживания.

11. Общие проблемы качества и способы их устранения

- Заусенцы и потрепанные края: отрегулируйте зазор в инструментах или замените изношенные пуансоны.

- Искажение и деформация: улучшить выравнивание, отрегулировать скорость подачи или применить операции по снятию напряжения.

- Дефекты покрытия: обеспечить надлежащую подготовку поверхности и поддерживать параметры ванны для нанесения покрытия.

- Неправильные размеры отверстий: откалибруйте параметры пуансонов или лазера и проверьте отклонения толщины материала.

12. Управление качеством и прослеживаемость

Внедрите документированную систему управления качеством (СМК) с записями о партиях, контрольными списками проверок и архивированием MTC. Прослеживаемость от сырого рулона до готового листа защищает как производителя, так и заказчика и упрощает гарантийные претензии.

13. Советы специалистам и покупателям

- Предоставьте подробные чертежи с указанием расположения отверстий, марки материала и допусков.

- Запросите образцы панелей перед полным производством для критически важных приложений.

- Обработка кромок и монтажные отверстия являются частью производственного процесса.

Последовательный, хорошо документированный процесс производства в сочетании со строгим контролем качества является основой надежной углеродистой стали. перфорированный металлический лист производство. Контролируя выбор материала, оснастку, отделку и контроль, производители могут выпускать продукцию, отвечающую структурным, эстетическим и функциональным требованиям.