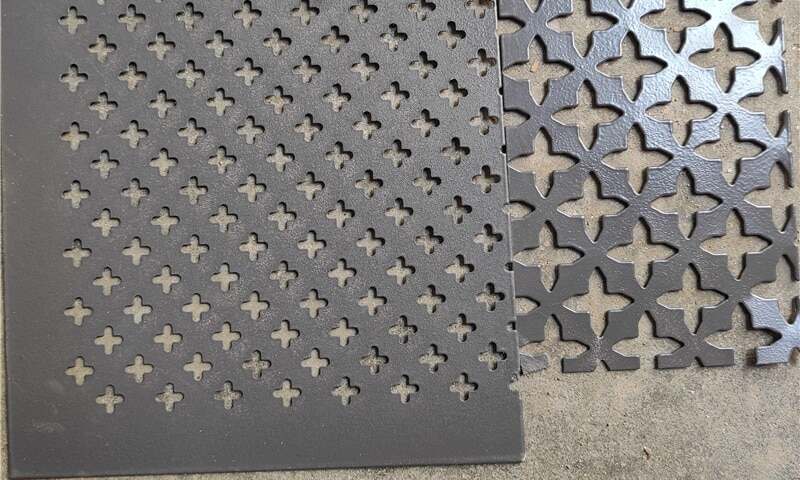

Крестообразные перфорированные пластины широко используются в архитектуре, промышленной фильтрации, акустических панелях и фасадах благодаря своему характерному рисунку и функциональной открытой площади. Однако та же геометрия, которая придает им прочность и стиль, - многочисленные кромки и вырезы - также подвергает большую поверхность металла и острые края воздействию окружающей среды, что повышает риск коррозии. Выбор правильной обработки поверхности имеет решающее значение для продления срока службы, сокращения технического обслуживания и сохранения предсказуемости затрат на отделку.

Почему крестообразная геометрия влияет на коррозию

Крестообразные отверстия создают узкие связки и острые углы внутри каждого отверстия. Эти геометрические особенности:

- Увеличьте общую длину открытых краев на единицу площади (больше краев = больше анодных участков).

- Равномерное нанесение покрытия на края отверстий и внутреннюю поверхность перфораций затруднено.

- Может задерживать влагу, соль и мусор по краям отверстия при плохом дренаже/воздушном потоке.

Из-за этих факторов необработанные или плохо обработанные листы с крестообразной перфорацией часто начинают проявлять коррозию по краям. Именно поэтому выбор способа обработки поверхности и контроль технологического процесса более важны для коррозионной стойкости крестообразных перфорированных листов, чем для гладких листовых изделий.

Распространенные неблагородные металлы и их поведение

Разные субстраты по-разному реагируют на одну и ту же обработку:

- Мягкая сталь / углеродистая сталь - Прочная и экономичная, но нуждается в защитных покрытиях (оцинковка, краска, порошковое покрытие, металлизация). Необработанная сталь быстро корродирует во влажной или прибрежной среде.

- Нержавеющая сталь - Благодаря пассивированию хромом они изначально устойчивы к коррозии, но режущие кромки и заусенцы могут быть локально уязвимы; пассивирование и полировка повышают долговечность.

- Алюминий - естественным образом образует тонкий оксидный слой; анодирование и соответствующие покрытия повышают долговечность и износостойкость.

При выборе отделочных материалов начните с соответствия основания окружающей среде (интерьер - экстерьер, прибрежная зона - промышленная зона), а затем выберите способ обработки поверхности, который дополнит это основание.

Варианты обработки поверхности и практические рекомендации

1. Механические операции и предварительная обработка (критические)

Перед нанесением покрытия очистите, зачистите и обезжирьте. Для перфорированных пластин:

- Удалите заусенцы на краях отверстий, чтобы обеспечить равномерное покрытие и уменьшить концентрацию напряжений.

- Используйте щелочную очистку и промывку; для стали может потребоваться легкое травление для удаления окалины.

Правильная предварительная обработка значительно улучшает адгезию и однородность последующих покрытий.

2. Горячее цинкование

Надежный выбор для углеродистой стали, где требуется защита от коррозии:

- Обеспечивает металлургический слой цинка, который защищает за счет жертвенного действия.

- Для перфорированных пластин необходимо обеспечить подставки/приспособления и достаточный дренаж во время погружения, чтобы избежать образования луж внутри отверстий.

- Предусмотрите в конструкции углы для слива/отвода воды, чтобы слой цинка ложился равномерно.

3. Гальваническое покрытие (цинк, никель, хромовые альтернативы)

Гальваническое покрытие позволяет получать более тонкие и равномерные декоративные покрытия:

- Ограничения прямой видимости позволяют наносить более тонкие покрытия на кромки и внутренние поверхности с глубокой перфорацией.

- Гальваническое покрытие подходит для декоративной или легкой защиты; для сильного воздействия сочетайте с верхним покрытием.

4. Системы порошкового покрытия и жидких красок

Порошковое покрытие или краска для влажной уборки обеспечивают надежный барьер:

- Порошковая окраска дает прочное, однородное покрытие, но требует отличной подготовки поверхности.

- Для перфорированных деталей можно использовать электростатическое нанесение, но при этом внутренние отверстия могут получить меньшее покрытие; вращение или зажим деталей во время нанесения покрытия улучшает его целостность.

- В агрессивных средах используйте антикоррозионные грунтовки (для стали - грунтовки с высоким содержанием цинка) перед нанесением верхнего слоя.

5. Анодирование (для алюминия)

Анодирование повышает твердость поверхности и коррозионную стойкость:

- Создает оксидный слой на алюминиевой подложке - это хорошо как для эстетики, так и для защиты.

- Перед анодированием убедитесь, что края перфорации не имеют термических повреждений и загрязнений, чтобы избежать неровного внешнего вида.

6. Пассивирующие и конверсионные покрытия (нержавеющие и алюминиевые)

- Пассивация нержавеющей стали удаляет свободное железо и способствует образованию устойчивой пленки оксида хрома. Это недорогой и высокоэффективный шаг для защиты кромок после резки и формовки.

- Конверсионные покрытия (нехроматные химические составы, силан, церий) могут наноситься на сталь или алюминий в качестве базового слоя для улучшения адгезии верхних покрытий и соблюдения более строгих экологических норм.

Достижение равномерной защиты на перфорации - практические советы

Поскольку на перфорированные листы сложно нанести равномерное покрытие, следуйте следующим рекомендациям:

- Дизайн для отделки: указывайте размеры отверстий, расстояние между ними и ориентацию листов, которые облегчают дренаж и доступ к покрытию. По возможности избегайте очень плотного укладывания листов во время нанесения покрытия.

- Крепление / вращение: используйте приспособления, равномерно освещающие обе стороны, или поворачивайте детали во время нанесения покрытия, чтобы свести к минимуму образование тени.

- Многоступенчатые системы: сочетают антикоррозийную основу (например, оцинковку или грунтовку) с верхним покрытием для эстетики и дополнительной барьерной защиты.

- Обработка краев: Зачистите заусенцы и обработайте кромку или сделайте небольшую галтель, чтобы уменьшить острые углы, которые срезают тонкие слои покрытия.

- Испытание образцов: Перед выполнением крупных заказов всегда тестируйте образец с точной геометрией перфорации в процессе полной отделки.

Осмотр и проверка коррозионной стойкости

Чтобы убедиться, что отделка соответствует ожиданиям, проведите стандартные проверки:

- Визуальный осмотр для проверки целостности покрытия, наличия потеков и тонких участков вокруг перфорации.

- Испытания на адгезию (поперечный разрез или испытания на растяжение) на представительных деталях.

- Ускоренные коррозионные испытания Например, соляной туман (промышленный стандарт) для сравнения покрытий и прогнозирования эксплуатационных характеристик.

- Измерение толщины покрытия по краям и на плоских участках, чтобы обеспечить минимальную толщину защитного слоя.

Техническое обслуживание и жизненный цикл

Хорошо выполненная обработка поверхности уменьшает объем технического обслуживания, но не исключает его. Для долгого срока службы:

- Проектируйте установки так, чтобы избежать скопления воды и обеспечить циркуляцию воздуха.

- Используйте жертвенные покрытия для высококонтактных участков.

- Установите простой график проверок (визуальный осмотр через несколько месяцев и последующий ежегодный осмотр в суровых условиях).

- Держите запасные панели или небольшие ремонтные комплекты, чтобы быстро устранить локальные повреждения.

Выбор правильной отделки для вашего проекта

Сопоставьте три входа при указании финишей:

- Окружающая среда: Внутренние, внешние, прибрежные, химические воздействия.

- Эстетика: для видимой архитектурной отделки может потребоваться анодирование или декоративное покрытие + верхнее покрытие.

- Бюджет и продолжительность жизни: Горячее цинкование и покраска обходятся дороже, но сокращают срок службы.

Для многих наружных архитектурных и промышленных объектов двухслойное решение - антикоррозийная основа (оцинковка или грунтовка) и верхнее покрытие (краска или порошок) - является сбалансированным решением для обеспечения коррозионной стойкости крестообразных перфорированных листов.

Заключение

Крестообразные перфорированные пластины отличаются оригинальным внешним видом и функциональными преимуществами, но их геометрия создает уникальные проблемы при отделке. Тщательный выбор предварительной обработки, системы покрытия и окончательного контроля, а также внимание к качеству дренажа и кромок - все это значительно повышает коррозионную стойкость и срок службы. В сочетании эти элементы обеспечивают надежную работу и снижение общей стоимости жизненного цикла.

Если вам нужна помощь в выборе отделочных материалов для конкретного проекта или образцы панелей, прошедшие обработку и испытания, обращайтесь к нам по адресу info@perfsheet.com. Мы можем предоставить рекомендации по материалам, варианты отделки и образцы для небольших тиражей, чтобы вы могли проверить характеристики перед заказом большого объема.